Les travailleurs en entrepôt connaissent ce sentiment : vous êtes profondément dans une allée, en plein travail, et tout à coup, les lumières s’éteignent. Ou vous tournez dans un couloir obscur et vous devez marcher sur vingt pieds avant que les capteurs ne se réveillent enfin. Ce ne sont pas des bugs isolés dus à un équipement défectueux. Ce sont les symptômes d’une inadéquation fondamentale entre les capteurs de mouvement standard et la géométrie unique d’une allée d’entrepôt.

La plupart des détecteurs de mouvement sont conçus pour des espaces ouverts comme les bureaux, où les personnes se déplacent selon des schémas imprévisibles. Mais les allées d’entrepôt sont différentes. Ce sont de longs couloirs étroits avec un trafic directional et des rayonnages imposants qui créent des angles morts. Appliquer ici des stratégies de détection de niveau bureau crée des frustrations quotidiennes et de véritables risques pour la sécurité, surtout lorsque des chariots élévateurs et des piétons opèrent dans les mêmes zones peu éclairées. Un travailleur agitant ses bras pour déclencher une lumière est un système qui a échoué, devenant un obstacle plutôt qu’une aide.

Résoudre ce problème nécessite d’aller au-delà du matériel générique. Il exige une approche de conception délibérée qui prend en compte de longues lignes de vue, les interférences inter-allées et les vibrations constantes provenant des équipements lourds. L’objectif est un éclairage fiable et prévisible qui soutient le flux de travail, et non qui l’interrompt.

Pourquoi les allées du dépôt battent la détection de mouvement standard

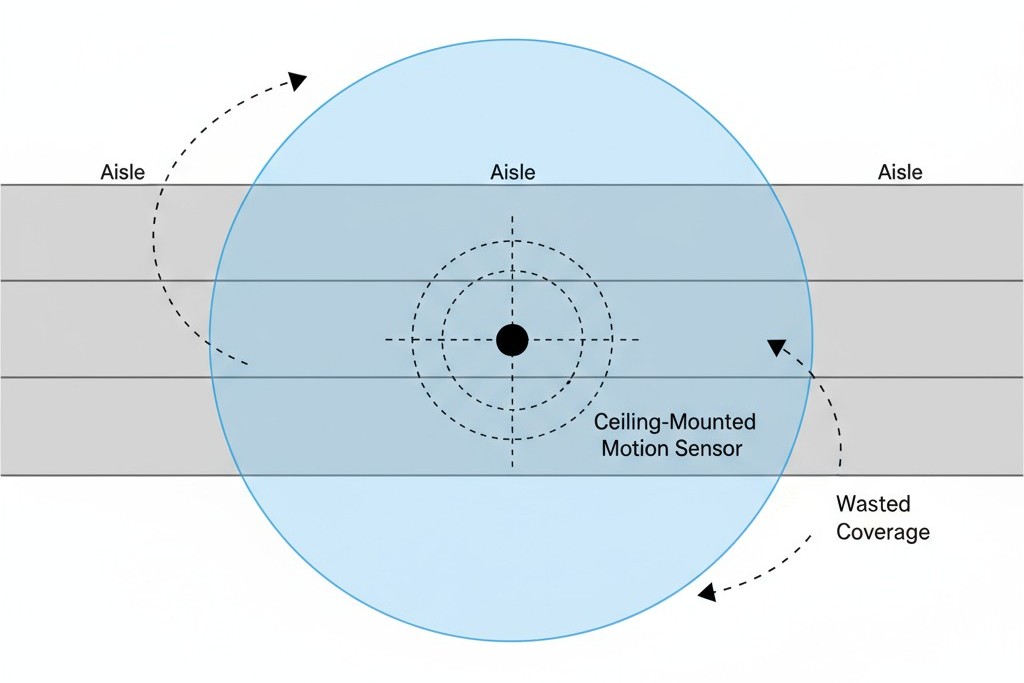

Les capteurs de mouvement conçus pour les espaces commerciaux supposent un plan d’étage ouvert avec des hauteurs de plafond modérées, où les personnes peuvent s’approcher de toutes les Directions. Un capteur fixé au plafond dans un bureau, par exemple, s’attend à détecter quelqu’un en train de marcher à proximité de son champ de vision, une mouvement qui crée un signal thermique clair. Il est optimisé pour une couverture omnidirectionnelle dans une zone carrée ou circulaire. à travers son champ de vision, un mouvement qui crée un signal thermique clair. Il est optimisé pour une couverture omnidirectionnelle dans une zone carrée ou circulaire.

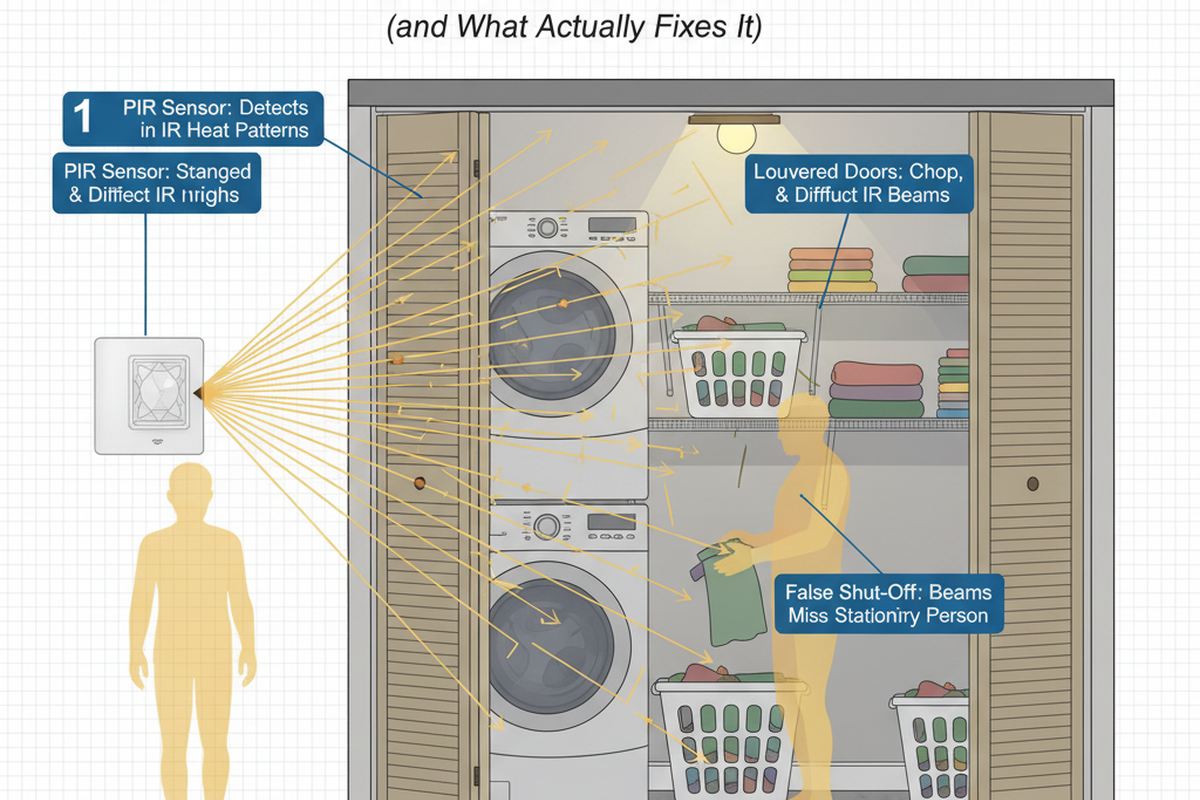

Les allées d’entrepôt violent toutes ces hypothèses. La géométrie est linéaire, pas radiale. Une allée peut faire cent pieds de long mais seulement dix pieds de large — un rapport d’aspect extrême que aucun seul capteur ne peut couvrir efficacement. Les gens ne traversent pas l’espace sous différents angles ; ils se déplacent droit dans l’allée, soit vers le capteur, soit en s’en éloignant. Ce mouvement de face est notoirement difficile à détecter pour les capteurs passifs infrarouges (PIR) car il génère un mouvement latéral minimal dans les zones de détection du capteur.

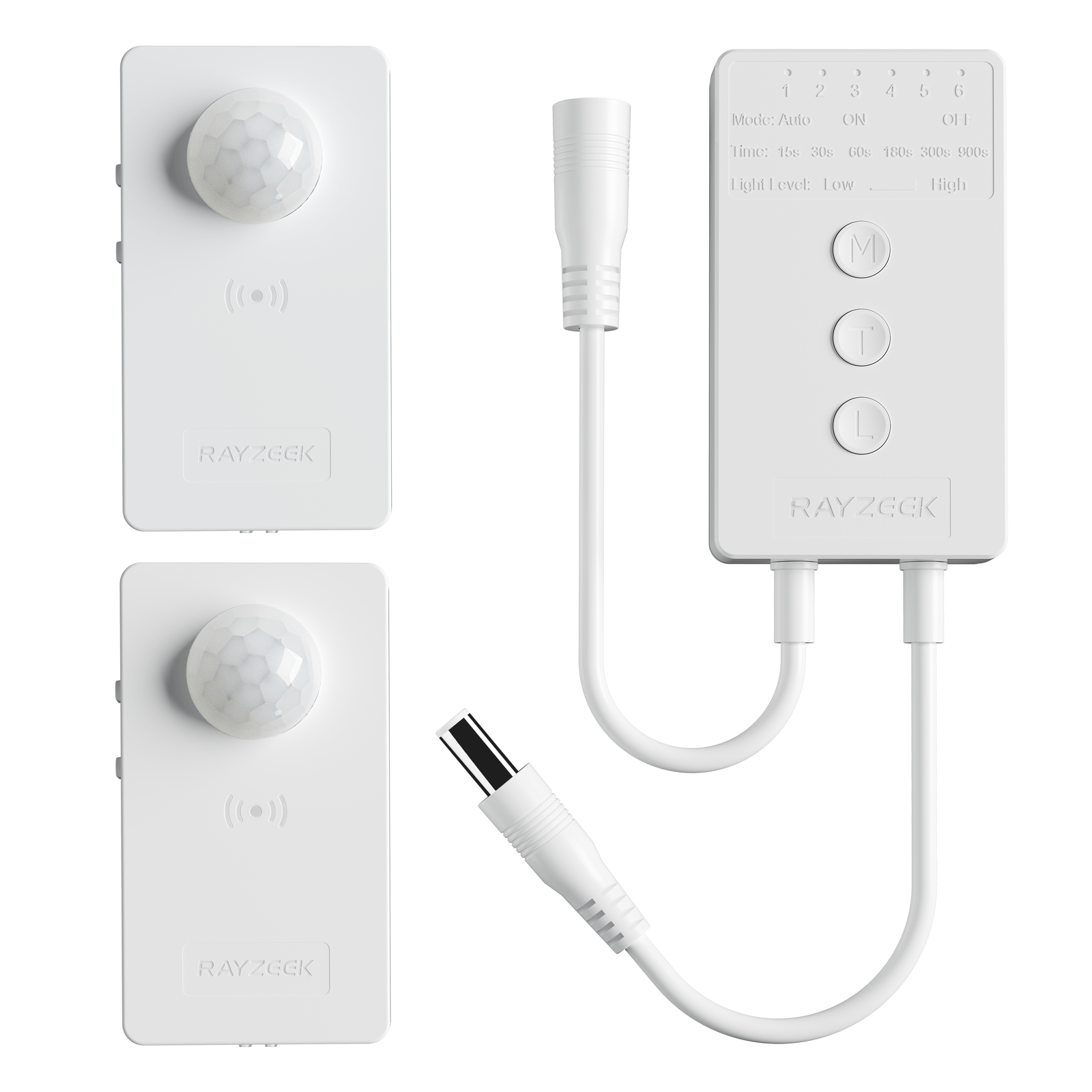

Inspirez-vous des portefeuilles de détecteurs de mouvement Rayzeek.

Vous ne trouvez pas ce que vous voulez ? Ne vous inquiétez pas. Il existe toujours d'autres moyens de résoudre vos problèmes. L'un de nos portefeuilles peut peut-être vous aider.

Ce décalage devient évident lorsqu’un travailleur entre par l’extrémité opposée d’une allée. Il peut avancer de dizaines de pieds dans l’obscurité avant que le capteur ne détecte enfin sa présence, créant un risque de sécurité évident. La solution tentante — augmenter la sensibilité — se retourne souvent contre vous. Un capteur trop sensible peut se déclencher en raison d’une activité dans une allée adjacente ou des vibrations dans le rayonnage, laissant les lumières allumées dans des espaces vides et éliminant tout gain d’énergie.

Les barrières physiques de l’allée aggravent le problème. Les rayonnages hauts chargés de palettes forment des murs solides, bloquant la ligne de vue d’un capteur vers les allées perpendiculaires. Un travailleur à une intersection peut être complètement invisible pour un capteur dans l’allée suivante, ce qui signifie qu’il peut tourner un coin et entrer directement dans l’obscurité. Ce n’est pas un défaut du capteur ; c’est le résultat prévisible de l’utilisation d’une technologie conçue pour des lignes de vue dégagées dans un environnement défini par des obstructions.

Enfin, les capteurs standards supposent des conditions de montage stables. Les plafonds de bureau sont rigides et sans vibration. Les structures d’entrepôt, en revanche, vibrent sous la stress mécanique causé par les chariots élévateurs rapides et les palettes laissées tomber. Lorsque les capteurs sont montés sur les rayonnages, cette vibration peut déplacer leur alignement, faire varier leur calibration, ou même déclencher de fausses alarmes. Le résultat est une couverture peu fiable qui ne détecte pas toujours les personnes ou qui gaspille de l’énergie en fausses alertes. Ce ne sont pas des cas limites ; ce sont les caractéristiques déterminantes de l’environnement d’entrepôt.

Optiques d’allée et le défi de la ligne de vue longue

Le défi optique dans une allée commence avec le champ de vue d’un capteur. Un capteur infrarouge passif fonctionne en détectant un objet chaud en mouvement entre ses zones de détection segmentées. Le mouvement à travers dans ces zones crée un signal fort. Le mouvement vers vers le capteur, cependant, peut maintenir un objet dans une seule zone trop longtemps, produisant un signal trop faible pour déclencher les lumières.

Les allées d'entrepôt forcent ce scénario du pire. Parce que la plupart des mouvements sont linéaires, un travailleur marchant vers un capteur au bout de l'allée se déplace de la manière la moins détectable possible. Le capteur peut avoir une ligne de visée dégagée, mais cela ne garantit pas une détection fiable. C’est pourquoi les technologies ultrasonores ou micro-ondes, qui détectent les décalages Doppler dus à un mouvement approchant, sont souvent considérées pour les allées, malgré leur coût plus élevé et leur sensibilité aux interférences.

Géométrie du cône de détection dans des couloirs étroits

La largeur de l’allée limite aussi les options. Un capteur standard pourrait projeter un cône de détection couvrant un rayon de 6 mètres (20 pieds) sur le sol — parfait pour une zone ouverte. Cependant, dans une allée de 2,4 mètres (8 pieds) de large, la majeure partie de cette couverture déborde dans les allées adjacentes. Le capteur ne peut pas réduire son champ de vision pour correspondre à l’allée sans sacrifier sa portée de détection sur la longueur.

La hauteur de montage ajoute une couche supplémentaire de complexité. Une installation plus haute augmente la portée du capteur mais aplatit son angle de vue, ce qui complique encore la détection d’un mouvement approchant. Une fixation plus basse améliore la sensibilité mais réduit la zone de couverture, nécessitant davantage de capteurs par allée. La hauteur idéale est une estimation soigneusement calculée en fonction du modèle du capteur, de la largeur de l’allée et du trafic prévu — une estimation rarement fournie dans les fiches techniques conçues pour des bureaux en open space.

Dans une allée de 30 mètres (100 pieds), un capteur doit fonctionner de façon fiable à sa portée maximale, où le signal est le plus faible. Des facteurs environnementaux comme la stratification thermique, courante dans les entrepôts de grande hauteur, peuvent créer des couches thermiques qui interfèrent avec la détection infrarouge sur de longues distances. Un capteur qui fonctionne parfaitement dans un bureau climatisé peut échouer là où la différence de température entre le sol et le plafond dépasse 15°F (8°C).

Le problème de directionnalité pour le trafic linéaire

Le trafic prévisible à sens unique dans les allées présente un autre défi. Si un travailleur marche dans une allée et fait une pause pour récupérer un objet, tout mouvement s’arrête. Un capteur qui repose sur un mouvement continu commencera immédiatement son compte à rebours de temporisation. Si la temporisation est trop courte, les lumières s’éteignent alors que le travailleur est toujours là, l’obligeant à agiter les bras pour les rallumer.

Les capteurs à double technologie, qui combinent infrarouge passif avec détection ultrasonore ou micro-ondes, peuvent aider en maintenant la détection de présence même lorsque le mouvement cesse. La composante ultrasonore peut détecter les petits mouvements d’une personne immobile. Cependant, ces capteurs doivent être soigneusement réglés pour éviter de fausses détections causées par des chariots élévateurs passant dans l’allée voisine, ce qui peut créer des changements de pression erronés perçus comme une occupation.

Souvent, la meilleure solution est un placement stratégique. Installer des capteurs aux deux extrémités d’une longue allée transforme un problème de portée longue en deux tâches plus fiables et à portée plus courte. Bien que cela augmente le coût de l’équipement, cela résout le défi géométrique fondamental qu’un seul capteur ne peut pas surmonter.

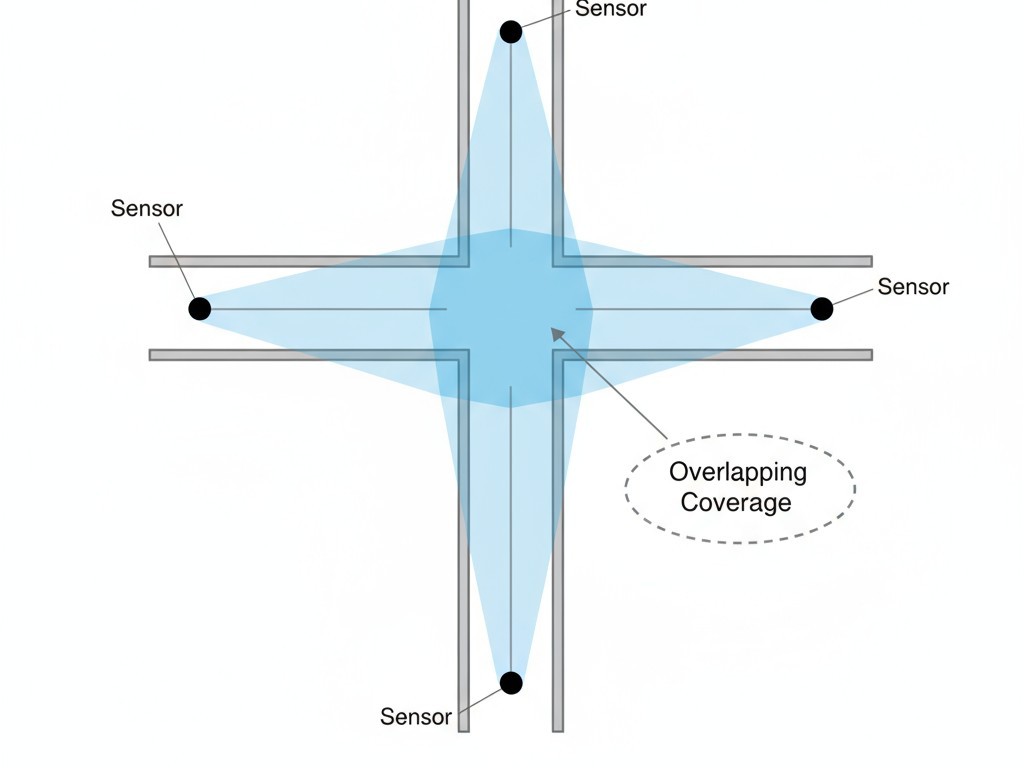

Masquage croisé et lacunes de couverture

La défaillance la plus perturbatrice dans l’éclairage des allées est l’angle mort à une intersection. Un travailleur situé à une jonction en T est visible par les capteurs de leur allée actuelle mais complètement caché pour ceux de l’allée perpendiculaire. Lorsqu’il tourne au coin, il pénètre dans un espace où le système de contrôle de l’éclairage n’a aucune idée de son existence. Les lumières restent éteintes jusqu’à ce que le travailleur fasse un pas suffisamment loin pour déclencher un capteur, si un capteur est même positionné pour le voir.

Vous recherchez des solutions d'économie d'énergie activées par le mouvement ?

Contactez-nous pour des détecteurs de mouvement PIR complets, des produits d'économie d'énergie activés par le mouvement, des interrupteurs à détecteur de mouvement et des solutions commerciales d'occupation/occupation.

La cause est simple : le rayonnage crée un mur solide qui bloque la vue du capteur. Un capteur dans l’allée A ne peut pas voir autour du coin dans l’allée B. Aucun niveau de sensibilité ne peut corriger cela. La seule solution est de positionner les capteurs pour assurer que chaque point d’entrée possible dans une allée soit surveillé par un dispositif avec une ligne de visée directe.

Cela entre directement en conflit avec l’objectif de minimiser le nombre de capteurs. Un design utilisant le moins de capteurs possible — en plaçant un au milieu de chaque allée — échouera inévitablement aux intersections. Le travailleur entrant d’une allée transversale devient un fantôme pour le système, présent mais non détecté. Cet échec mine la confiance et conduit à des solutions de contournement imprudentes, comme laisser des portes ouvertes pour la lumière ambiante ou désactiver complètement les commandes de mouvement.

Conception pour les intersections et les transfer de zone

La solution consiste à traiter les intersections comme des zones distinctes nécessitant des capteurs dédiés. Au lieu de compter sur un capteur au milieu de l’allée, placez des capteurs à l’intersection elle-même, orientés pour surveiller l’entrée depuis tous les chemins connectés.

Le passage entre ces zones est critique. Lorsqu’un travailleur passe de l’allée A à l’allée B, les lumières de l’allée A doivent rester allumées jusqu’à ce qu’il soit entièrement dans la zone de détection de l’allée B. Un écart entre les deux zones crée une coupure momentanée à un point de transition dangereux. Cela est géré en chevauchant les zones de détection de cinq à dix pieds, créant une marge de sécurité transparente.

Les délais d’expiration des intersections peuvent également être configurés différemment. Étant donné qu’il s’agit de points de transition, pas de zones de travail, un délai plus court de 30 à 60 secondes suffit souvent. Cela permet d’économiser de l’énergie sans interrompre les tâches, tant que cela ne conflit pas avec les délais plus longs nécessaires pour les allées principales où le travail stationnaire a lieu.

Défis de vibration dus aux chariots élévateurs et aux rayonnages

Les entrepôts soumettent les capteurs à une contrainte mécanique constante. La vibration des chariots élévateurs et des équipements de manutention se propage à travers la structure du bâtiment et peut interférer avec la précision des capteurs.

Bien que les capteurs passifs infrarouges soient relativement résistants, une vibration sévère peut déplacer progressivement leurs composants optiques, modifiant le modèle de couverture au fil du temps. Les capteurs à ultrasons et micro-ondes sont plus vulnérables. La vibration du boîtier du capteur lui-même peut créer de fausses déviations Doppler, trompant le capteur en lui faisant croire qu’il y a du mouvement. Un capteur monté sur une poutre de rayonnage directement au-dessus du chemin d’un chariot élévateur peut se déclencher constamment à cause de la vibration seule.

La meilleure défense est l’isolation. Chaque fois que cela est possible, monte les capteurs sur la structure principale du bâtiment, et non sur le rayonnage. Si ce n’est pas une option, utilise du matériel d’amortissement des vibrations—comme des bagues en caoutchouc ou en élastomère—pour absorber l’énergie mécanique. Pour les environnements industriels, sélectionne toujours des capteurs avec une cote de tolérance à la vibration élevée, généralement exprimée en forces g. Un capteur rated pour 2g de vibration jusqu’à 150 Hz est un bon point de départ pour la plupart des applications d’entrepôt.

Stratégies de délai d’expiration respectant le flux des tâches

La période d’expiration d’un capteur—combien de temps les lumières restent allumées après que le mouvement s’arrête—a un impact énorme sur l’utilisabilité. Trop court, et les travailleurs sont constamment interrompus. Trop long, et de l’énergie est gaspillée. Le délai d’expiration optimal doit être aligné sur le travail réel effectué.

Un délai de 30 secondes peut sembler correct lors d’un audit énergétique, mais en pratique il est perturbant. Un travailleur s’arrêtant pour trouver un SKU, scanner un code-barres ou vérifier un dispositif portable peut facilement dépasser cette limite. Lorsque les lumières s’éteignent en plein milieu d’une tâche, il doit arrêter ce qu’il fait pour les réactiver. Ce changement de contexte tue la productivité. Des délais courts traitent chaque pause comme une vacance, ignorant que les allées sont des zones de tâche où le travail stationnaire est normal.

Une meilleure stratégie consiste à définir des temps de maintien basés sur la durée prévue des tâches courantes. Si un emploi de prélèvement typique dure de trois à cinq minutes, le délai d’expiration du capteur devrait être d’au moins cinq minutes. Le coût énergétique minime de laisser les lumières allumées une minute supplémentaire après le départ d’un travailleur est trivial comparé à la productivité perdue par les interruptions constantes. Les travailleurs apprennent à faire confiance à un système prévisible, leur permettant de se concentrer sur leur tâche.

Configuration du temps de maintien pour la profondeur de l’allée et la durée de la tâche

Un bon point de départ pour calculer le délai d’expiration est de diviser la longueur de l’allée par la vitesse de marche moyenne, puis d’ajouter la durée prévue de la tâche la plus longue. Pour une allée de 100 pieds parcourue à 3 pieds par seconde (33 secondes), où les tâches prennent jusqu’à 4 minutes, le délai d’expiration minimum devrait être d’environ 5 minutes. Cela garantit une lumière continue depuis l’entrée jusqu’à la fin de la tâche.

Vous êtes peut-être intéressé par

Il est également un mythe que les délais d’expiration plus courts économisent toujours plus d’énergie. Dans les systèmes avec des cycles de réactivation fréquents, l’énergie utilisée pour redémarrer régulièrement les lampes peut dépasser les économies réalisées par une réduction du temps d’allumage. Cela est particulièrement vrai pour les anciennes lampes à décharge à haute intensité, mais le coût de productivité reste même avec des LED. Le meilleur délai d’expiration minimise le coût total, qui comprend à la fois l’énergie et le coût de main-d’œuvre des interruptions. Dans la plupart des entrepôts, ce calcul favorise des délais d’expiration plus longs et plus prévisibles.

Principes de placement des capteurs et de mise en forme des zones

Une placement efficace des capteurs est une synthèse de tous ces défis. L'objectif n'est pas de maximiser la portée de chaque capteur, mais de construire une architecture de détection fiable en laquelle les travailleurs ont confiance.

Le principe directeur est simple : chaque point d'entrée d'une allée doit être surveillé par un capteur avec une ligne de visée directe. Pour une allée basique, cela signifie placer les capteurs près de chaque extrémité, visant à détecter le trafic approchant. Leurs zones de détection doivent dépasser légèrement l'entrée de l'allée pour activer les lumières avant quand un travailleur entre. Pour les allées avec intersections, des capteurs supplémentaires sont nécessaires pour couvrir toutes les directions d'approche, avec des zones de chevauchement pour assurer une transition fluide.

Le motif de détection du capteur doit être adapté à la géométrie de l'allée. Utilisez des capteurs conçus pour les couloirs ou ceux avec des motifs réglables pour concentrer la détection le long de la longueur de l'allée tout en minimisant les débordements dans les zones adjacentes. La hauteur de montage doit être choisie pour équilibrer la portée et la sensibilité, tout en tenant compte des vibrations et des obstructions potentielles.

En fin de compte, les implications en matière de sécurité de ces décisions sont primordiales. Un angle mort n'est pas un inconvénient ; c'est un danger. Un travailleur entrant dans une allée sombre est invisible pour un chariot élévateur approchant, créant exactement le type de risque de collision qu'un système de contrôle d'éclairage devrait prévenir. La véritable mesure d'une conception d'éclairage d'allée ne réside pas dans ses économies d'énergie théoriques, mais dans sa capacité à fournir une couverture complète et fiable qui élimine complètement les zones d'ombre.