Lagermitarbeiter kennen das Gefühl: Man ist tief in einem Gang, mitten in der Aufgabe, und plötzlich erlöschen die Lichter. Oder man biegt in einen dunklen Korridor ein und muss zwanzig Fuß laufen, bevor die Sensoren endlich aufwachen. Diese sind keine isolierten Fehler durch defekte Geräte. Sie sind Symptome eines grundlegenden Missverhältnisses zwischen Standardbewegungssensoren und der einzigartigen Geometrie eines Lagerganges.

Die meisten Bewegungssensoren sind für offene Räume wie Büros konzipiert, in denen Menschen sich unvorhersehbar bewegen. Lagergänge sind jedoch anders. Sie sind lange, schmale Korridore mit richtungsweisendem Verkehr und hohen Regalwänden, die Blindstellen schaffen. Die Anwendung von sensing-Strategien auf Büro-Niveau hier führt zu täglichen Frustrationen und echten Sicherheitsrisiken, vor allem wenn Gabelstapler und Fußgänger in den gleichen schwach beleuchteten Zonen unterwegs sind. Ein Arbeiter, der mit Armen wedelt, um ein Licht auszulösen, ist ein System, das versagt hat und eher ein Hindernis als eine Hilfe darstellt.

Dieses Problem zu lösen, erfordert den Verzicht auf generische Hardware. Es verlangt einen bewussten Designansatz, der lange Sichtlinien, Quergänge-Interferenzen und die ständige Vibration durch schwere Geräte berücksichtigt. Ziel ist eine vorhersehbare, zuverlässige Beleuchtung, die den Arbeitsfluss unterstützt und nicht unterbricht.

Warum Lagergänge herkömmliche Bewegungssensoren besiegen

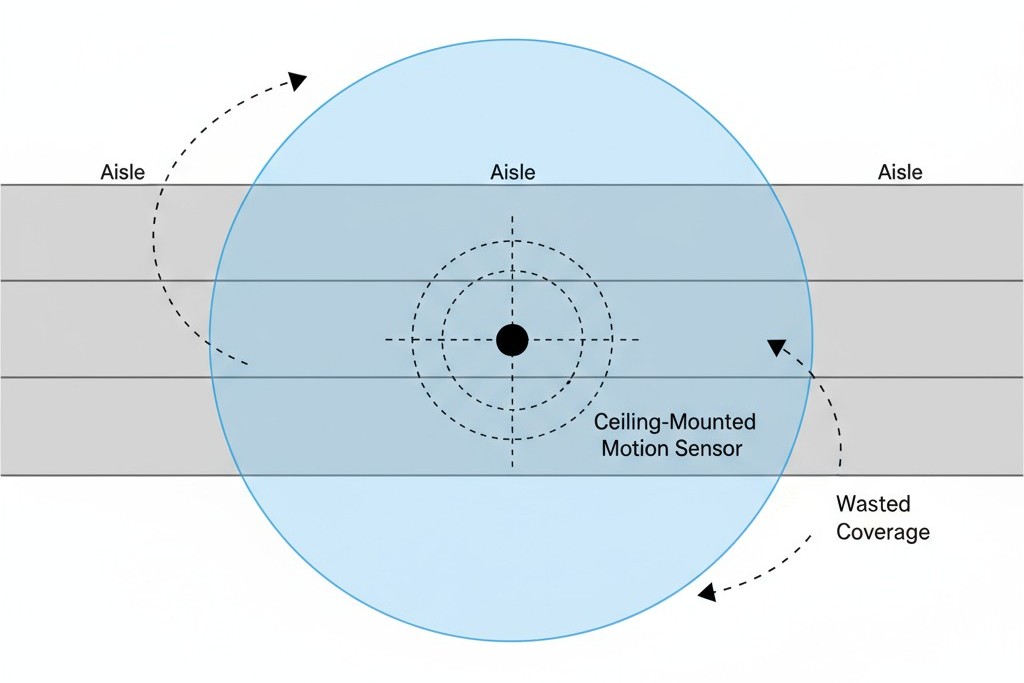

Bewegungssensoren, die für gewerbliche Räume entwickelt wurden, gehen von einem offenen Grundriss mit moderaten Deckenhöhen aus, in dem Menschen sich aus jeder Richtung nähern können. Ein an der Decke montierter Sensor in einem Büro zum Beispiel erwartet, jemanden beim Gehen zu erkennen über seines Sichtfelds, eine Bewegung, die ein klares thermisches Signal erzeugt. Er ist für omnidirektionale Abdeckung in einem quadratischen oder kreisförmigen Bereich optimiert.

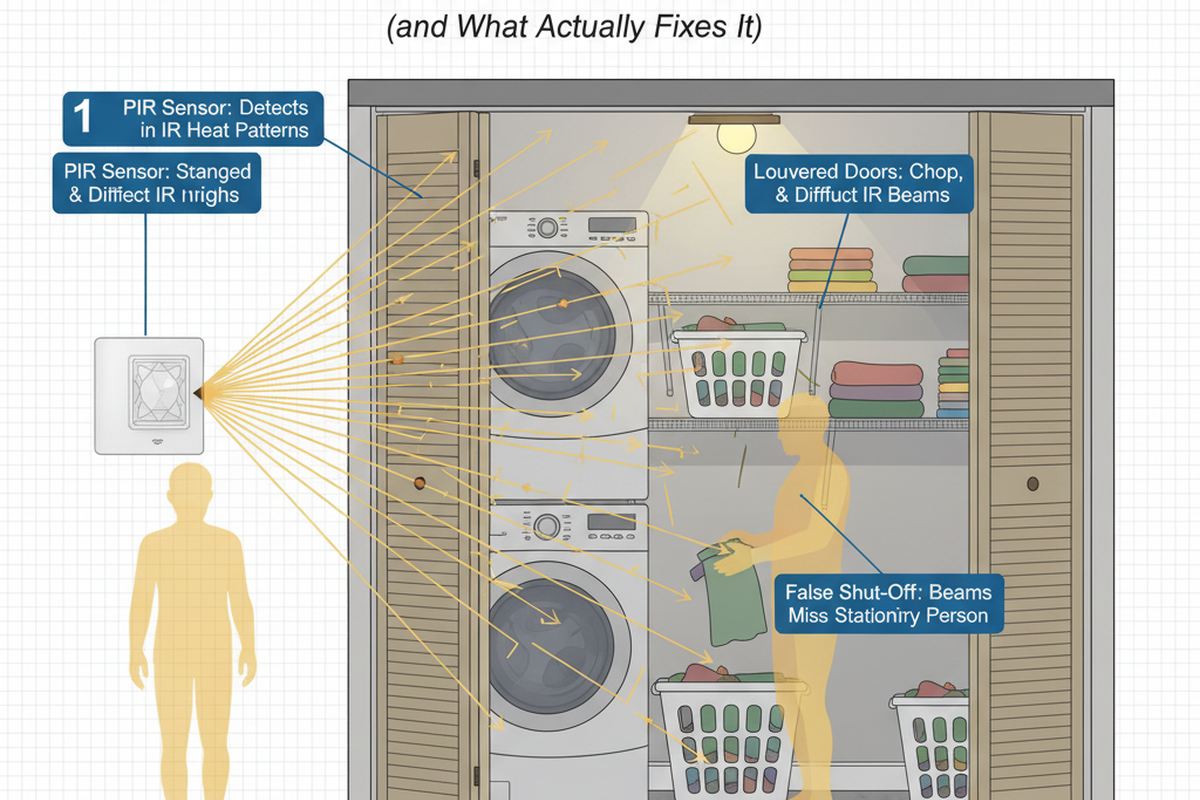

Lagergänge widersprechen allen diesen Annahmen. Die Geometrie ist linear, nicht radial. Ein Gang könnte hundert Fuß lang, aber nur zehn Fuß breit sein — ein extremes Seitenverhältnis, das kein einzelner Sensor effizient abdecken kann. Menschen kreuzen den Raum nicht in verschiedenen Winkeln; sie bewegen sich geradeaus den Gang entlang, entweder auf den Sensor zu oder von ihm weg. Diese frontal Bewegung ist für passive Infrarot-(PIR-)Sensoren notorisch schwer zu erkennen, weil sie nur minimale seitliche Bewegungen in den Erkennungszonen erzeugt.

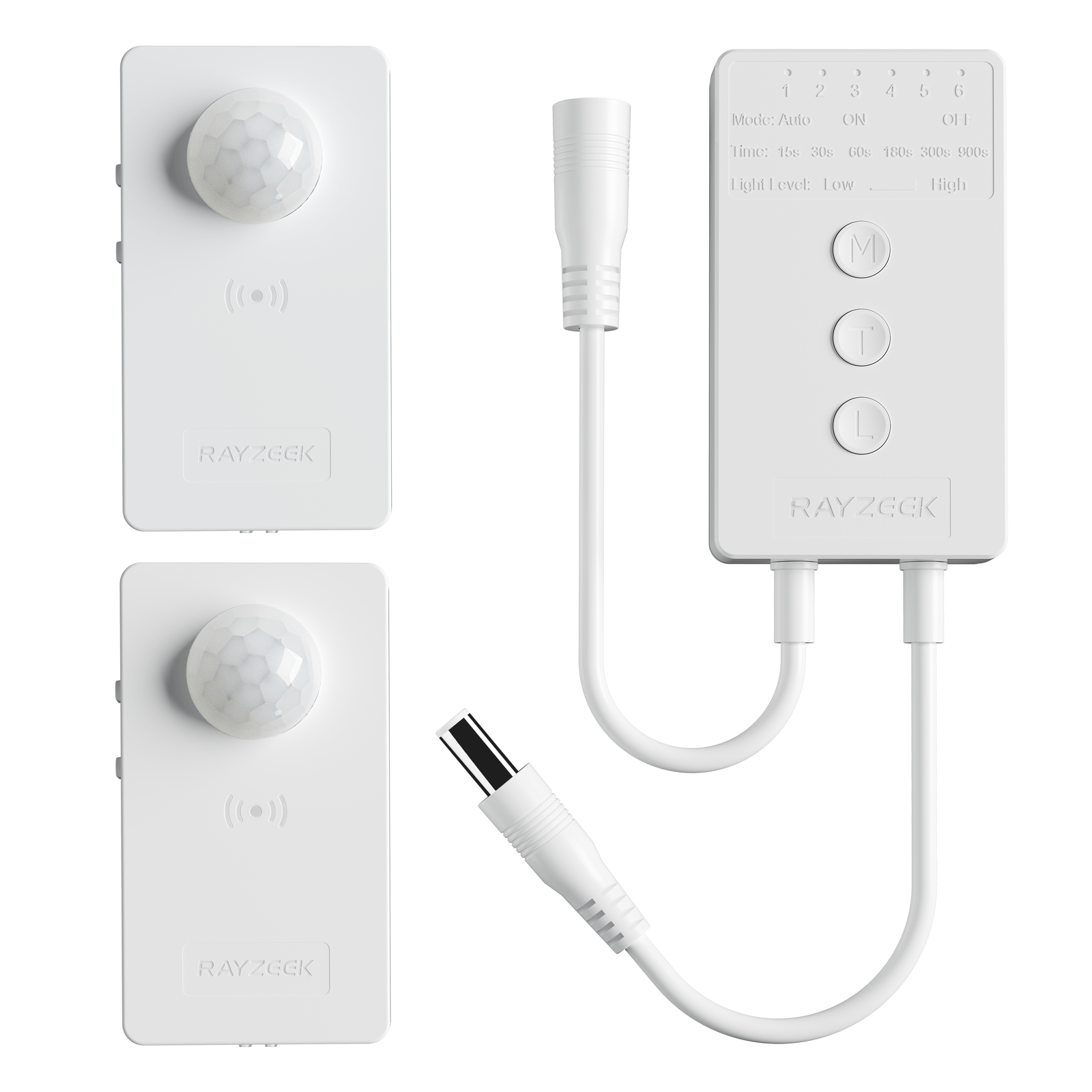

Lassen Sie sich von den Portfolios der Rayzeek-Bewegungssensoren inspirieren.

Sie haben nicht gefunden, was Sie suchen? Keine Sorge! Es gibt immer alternative Möglichkeiten, Ihre Probleme zu lösen. Vielleicht kann eines unserer Portfolios helfen.

Dieses Missverhältnis wird deutlich, wenn ein Arbeiter aus dem entfernten Ende eines Ganges eintritt. Er kann Dutzende von Fuß in die Dunkelheit vordringen, bevor der Sensor schließlich seine Anwesenheit registriert und so eine klare Sicherheitsgefahr schafft. Die verlockende Lösung — die Empfindlichkeit zu erhöhen — führt oft ins Gegenteil. Ein zu sensibler Sensor kann durch Aktivitäten in einem benachbarten Gang oder durch Vibrationen im Regal ausgelöst werden, wodurch Lichter in leeren Räumen eingeschaltet bleiben und Energiekosten zunichte gemacht werden.

Die physischen Barrieren des Ganges verschärfen das Problem. Hohe Regale, die mit Paletten beladen sind, bilden feste Wände und blockieren die Sichtlinie eines Sensors in benachbarten Gängen. Ein Arbeiter an einer Kreuzung kann für einen Sensor im nächsten Gang völlig unsichtbar sein, was bedeutet, dass er eine Kurve nehmen und direkt in Dunkelheit treten kann. Dies ist kein Sensorfehler; es ist das vorhersehbare Ergebnis der Verwendung von Technologie, die für offene Sichtlinien entwickelt wurde, in einer durch Hindernisse bestimmten Umgebung.

Schließlich gehen Standard-Sensoren von stabilen Montagesituationen aus. Bürodecken sind starr und vibrationsfrei. Lagerstrukturen hingegen stöhnen unter mechanischem Stress durch rasende Gabelstapler und fallende Paletten. Wenn Sensoren an Regalstrukturen montiert sind, kann diese Vibration ihre Ausrichtung verschieben, eine Kalibrierung ausfallen lassen oder sogar Fehlalarme auslösen. Das Ergebnis sind unzuverlässige Erfassungen, die entweder keine Personen erkennen oder Energieverschwendung durch falsche Alarme verursachen. Diese Fälle sind keine Randfälle; sie sind die charakteristischen Merkmale der Lagerumgebung.

Gänge-Optik und die Herausforderung der langen Sichtlinie

Die optische Herausforderung in einem Gang beginnt mit dem Sichtfeld eines Sensors. Ein passiver Infrarotsensor arbeitet, indem er ein warmes Objekt erkennt, das sich zwischen seinen segmentierten Erkennungszonen bewegt. Bewegung über innerhalb dieser Zonen erzeugt ein starkes Signal. Bewegung hin zu kann ein Sensor ein Objekt zu lange in einer Zone halten, was ein zu schwaches Signal erzeugt, um die Lichter auszulösen.

Gänge in Lagerhäusern erzwingen dieses Worst-Case-Szenario. Da die meiste Bewegung linear ist, bewegt sich ein Mitarbeiter, der auf einen Sensor am Ende des Gangs zugeht, auf die am wenigsten erkennbare Weise. Der Sensor kann eine klare Sichtlinie haben, aber das bedeutet nicht, dass eine zuverlässige Erkennung gewährleistet ist. Deshalb werden Ultraschall- oder Mikrowellentechnologien, die Doppler-Verschiebungen durch herannahende Bewegungen erkennen, trotz ihrer höheren Kosten und Anfälligkeit gegenüber Störungen oft für Gänge in Betracht gezogen.

Detektionskegel-Form in engen Korridoren

Die Breite des Gangs schränkt die Optionen weiter ein. Ein Standard-Sensor könnte einen Detektionskegel projizieren, der einen Radius von 6 Metern auf den Boden abdeckt – perfekt für eine offene Fläche. In einem 2,4 Meter breiten Gang gehen jedoch die meisten dieser Abdeckungen in benachbarte Gänge über. Der Sensor kann seine Sicht nicht verschmälern, um den Gang anzupassen, ohne die Detektionsreichweite entlang der Länge zu opfern.

Montagehöhe fügt eine weitere Komplexitätsebene hinzu. Eine höhere Montage erweitert den Bereich des Sensors, verengt aber seinen Blickwinkel, wodurch es noch schwieriger wird, herannahende Bewegungen zu erkennen. Niedrigere Montage verbessert die Empfindlichkeit, verkleinert aber die Abdeckungsfläche und erfordert mehr Sensoren pro Gang. Die ideale Höhe ist eine sorgfältige Berechnung basierend auf dem Muster des Sensors, der Gangbreite und dem erwarteten Verkehrsaufkommen – eine Berechnung, die selten in Datenblättern für offene Bürolandschaften bereitgestellt wird.

In einem 30 Meter langen Gang muss ein Sensor zuverlässig bei seiner maximalen Reichweite arbeiten, wo das Signal am schwächsten ist. Umweltfaktoren wie Temperaturschichtung, die in hohen Lagerhäusern häufig vorkommen, können thermische Schichten erzeugen, die die Infraroterkennung über lange Distanzen beeinträchtigen. Ein Sensor, der in einem klimatisierten Büro perfekt funktioniert, kann bei Temperaturunterschieden von mehr als 15°F zwischen Boden und Decke versagen.

Das Richtungsproblem bei linearer Bewegung

Der vorhersehbare Einwegg-Verkehr in Gängen stellt eine weitere Herausforderung dar. Wenn ein Mitarbeiter einen Gang entlanggeht und anhält, um einen Gegenstand zu holen, stoppt jede Bewegung. Ein Sensor, der auf kontinuierliche Bewegung angewiesen ist, startet sofort seinen Timeout-Zähler. Ist dieser zu kurz, gehen die Lichter aus, während der Mitarbeiter noch dort ist, was dazu führt, dass er mit den Armen wedeln muss, um sie wieder einzuschalten.

Sensoren mit Doppeltechnologie, die passiven Infrarot- mit Ultraschall- oder Mikrowellendetektion kombinieren, können helfen, indem sie die Präsenzüberwachung auch bei Stillstand der Bewegung aufrechterhalten. Die Ultraschall-Komponente kann small Bewegungen einer stehenden Person erkennen. Diese Sensoren müssen jedoch sorgfältig abgestimmt werden, um Fehlalarme durch vorbeifahrende Gabelstapler in den nächsten Gängen zu vermeiden, die Druckänderungen verursachen können, die für eine Belegung gehalten werden.

Oft ist die beste Lösung eine strategische Platzierung. Das Montieren von Sensoren an beiden Enden eines langen Gangs verwandelt ein einzelnes Langstreckenproblem in zwei zuverlässigere, kürzere Aufgaben. Obwohl dies die Gerätekosten erhöht, löst es die grundlegende geometrische Herausforderung, die ein einzelner Sensor nicht bewältigen kann.

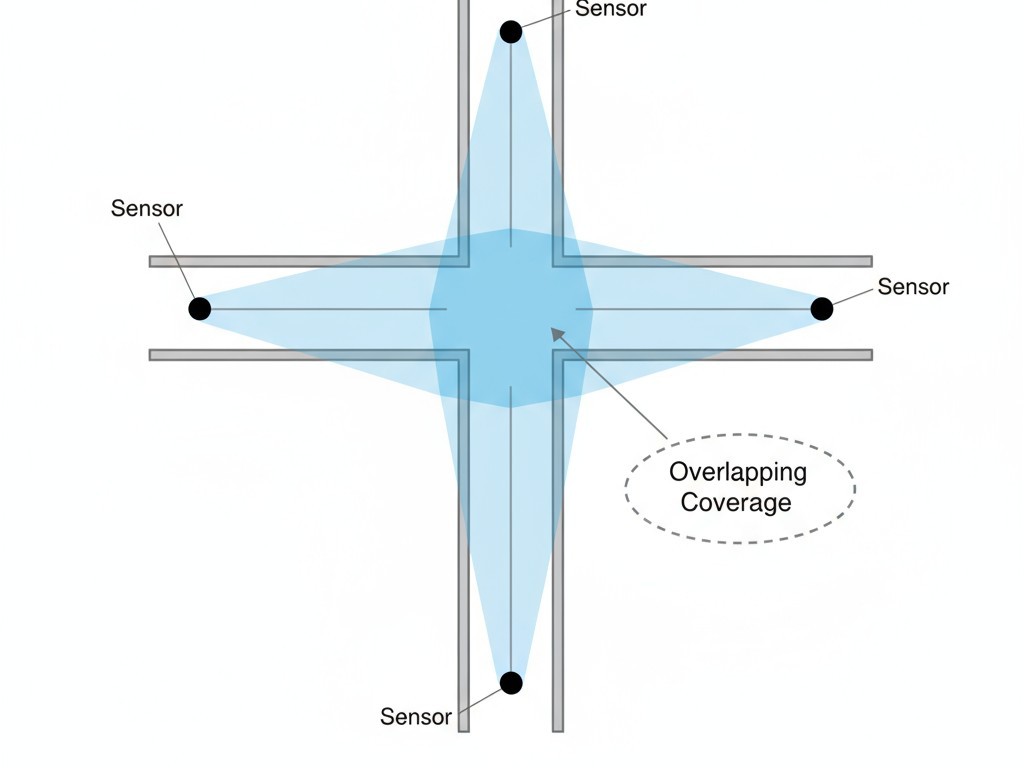

Ausblendung zwischen Gängen und Abdeckungslecks

Der störendste Ausfall bei der Gangbeleuchtung ist der tote Winkel an einer Kreuzung. Ein Mitarbeiter an einer T-Kreuzung ist für Sensoren im aktuellen Gang sichtbar, aber vollständig vor Sensoren im senkrechten Gang verborgen. Wenn er um die Ecke geht, tritt er in einen Bereich ein, in dem das Beleuchtungssystem keine Kenntnis von seiner Existenz hat. Die Lichter bleiben aus, bis der Mitarbeiter weit genug läuft, um einen Sensor auszulösen – falls überhaupt einer so positioniert ist, dass er ihn erkennt.

Suchen Sie nach bewegungsaktivierten Lösungen zum Energiesparen?

Wenden Sie sich an uns, wenn Sie komplette PIR-Bewegungsmelder, bewegungsaktivierte Energiesparprodukte, Bewegungsmelderschalter und kommerzielle Präsenz-/Leerstandslösungen benötigen.

Die Ursache ist einfach: Regale bilden eine feste Wand, die die Sicht eines Sensors blockiert. Ein Sensor im Gang A kann die Ecke nach Eingang in den Gang B nicht sehen. Keine Empfindlichkeit kann das beheben. Die einzige Lösung besteht darin, Sensoren so zu positionieren, dass jeder mögliche Zugangspunkt in einen Gang von einem Gerät mit direkter Sichtlinie überwacht wird.

Dies steht im direkten Widerspruch zu dem Ziel, die Anzahl der Sensoren zu minimieren. Ein Design, das die geringstmögliche Anzahl an Sensoren verwendet – also einen in der Mitte jedes Gangs platziert – wird bei Kreuzungen zwangsläufig scheitern. Der Mitarbeiter, der aus einem Quergang kommt, wird für das System zu einem Geist, präsent, aber unerkannt. Dieses Versagen untergräbt das Vertrauen und führt zu unsicheren Workarounds, wie Türen offen zu halten, um Umgebungslicht zu nutzen, oder die Bewegungssteuerung ganz zu deaktivieren.

Planung für Kreuzungen und Zon Übergaben

Die Lösung besteht darin, Kreuzungen als separate Zonen zu behandeln, die spezielle Sensoren erfordern. Anstatt sich auf einen Sensor in der Mittelgasse zu verlassen, platzieren Sie Sensoren direkt an der Kreuzung, ausgerichtet auf die Überwachung des Eintritts von allen verbundenen Wegen.

Die Übergabe zwischen diesen Zonen ist kritisch. Während ein Arbeiter von Gang A zu Gang B geht, müssen die Lichter in Gang A an bleiben, bis er vollständig in die Erfassungszone für Gang B eingetreten ist. Eine Lücke zwischen den beiden Zonen verursacht kurzzeitiges Ausbleiben des Lichts an einer gefährlichen Übergangsstelle. Dies wird durch Überlappen der Erfassungszonen um fünf bis zehn Fuß erreicht, wodurch eine nahtlose Pufferzone entsteht.

Timeouts für Kreuzungen können ebenfalls unterschiedlich konfiguriert werden. Da es sich bei diesen Punkten um Übergangspunkte und nicht um Arbeitsbereiche handelt, ist eine kürzere Timeout-Zeit von 30 bis 60 Sekunden oft ausreichend. Dadurch wird Energie gespart, ohne Aufgaben zu unterbrechen, solange dies nicht mit den längeren Timeout-Zeiten für die Hauptgänge in Konflikt steht, in denen stationäre Arbeit stattfindet.

Vibrationsherausforderungen durch Gabelstapler und Regalsysteme

Lagerhäuser setzen Sensoren ständig mechanischer Belastung aus. Vibrationen von Gabelstaplern und Materialtransportgeräten breiten sich durch die Gebäudestruktur aus und können die Genauigkeit der Sensoren beeinträchtigen.

Während passive Infrarotsensoren relativ widerstandsfähig sind, können starke Vibrationen ihre optischen Komponenten allmählich verschieben, was das Abdeckungsmuster im Laufe der Zeit verändert. Ultrasonische und Mikrowellensensoren sind anfälliger. Die Vibration des Sensorgehäuses selbst kann falsche Dopplerschifts erzeugen und den Sensor dazu verleiten, Bewegung vorzutäuschen. Ein Sensor, der direkt an einem Regalbalken über dem Pfad eines Gabelstaplers montiert ist, kann allein durch Vibration ständig auslösen.

Der beste Schutz ist Isolierung. Montieren Sie Sensoren, wann immer möglich, am Hauptgebäude des Gebäudes und nicht am Regal. Falls das nicht möglich ist, verwenden Sie vibrationsdämpfende Hardware – wie Gummi- oder Elastomerbuchsen – um die mechanische Energie zu absorbieren. Für Industrieumgebungen wählen Sie immer Sensoren mit hoher Vibrationsbeständigkeit, meist ausgedrückt in g-Kräften. Ein Sensor, der bis zu 2g Vibration bis 150 Hz verträgt, ist ein guter Ausgangspunkt für die meisten Lageranwendungen.

Timeout-Strategien, die den Aufgabenfluss respektieren

Der Timeout-Zeitraum eines Sensors — wie lange die Lichter nach Bewegungsende eingeschaltet bleiben — hat einen enormen Einfluss auf die Benutzerfreundlichkeit. Ist er zu kurz, werden die Arbeiter ständig unterbrochen. Ist er zu lang, wird Energie verschwendet. Der optimale Timeout muss auf die tatsächliche Arbeit abgestimmt sein.

Ein 30-Sekunden-Timeout sieht gut bei einer Energiebilanzprüfung aus, ist aber in der Praxis störend. Ein Arbeiter, der pausiert, um eine SKU zu finden, einen Barcode zu scannen oder ein Handgerät zu überprüfen, kann diese Grenze leicht überschreiten. Wenn die Lichter während der Aufgabe ausgehen, müssen sie ihre Tätigkeit unterbrechen, um sie wieder zu aktivieren. Dieser Kontextwechsel schadet der Produktivität. Kurze Timeouts behandeln jede Pause als Leerstand, ohne zu berücksichtigen, dass Gänge Aufgabenbereiche sind, in denen stationäres Arbeiten normal ist.

Eine bessere Strategie ist es, Haltezeiten basierend auf der erwarteten Dauer üblicher Aufgaben zu setzen. Wenn eine typische Kommissionierungsaufgabe drei bis fünf Minuten dauert, sollte der Sensor-Timeout mindestens fünf Minuten betragen. Die geringe Energiekosten, die beim Weiterleuchten der Lichter nach Verlassen des Mitarbeiters entstehen, sind trivial im Vergleich zu dem Produktivitätsverlust durch ständige Unterbrechungen. Arbeiter lernen, einem vorhersehbaren System zu vertrauen, was ihnen ermöglicht, sich auf ihre Arbeit zu konzentrieren.

Konfiguration der Haltezeit für Gangeintiefe und Aufgabenlänge

Ein guter Ausgangspunkt für die Berechnung des Timeout ist die Division der Gänge-Länge durch die durchschnittliche Gehgeschwindigkeit, plus die erwartete Dauer der längsten üblichen Aufgabe. Für einen 100-Fuß-Gang, der mit 3 Fuß pro Sekunde durchquert wird (33 Sekunden), und bei Aufgaben, die bis zu 4 Minuten dauern, sollte das minimale Timeout etwa 5 Minuten betragen. Dadurch ist sichergestellt, dass das Licht von der Eintrittsstelle bis zum Abschluss der Aufgabe kontinuierlich leuchtet.

Vielleicht sind Sie interessiert an

Es ist auch ein Mythos, dass kürzere Timeouts immer mehr Energie einsparen. In Systemen mit häufigen Reaktivierungszyklen kann die Energie, die für wiederholtes Starten von Lampen benötigt wird, die Einsparungen durch verkürzte Betriebszeit übersteigen. Dies gilt insbesondere für ältere Hochdruck-Entladungslampen, aber die Produktivitätskosten bleiben auch bei LEDs bestehen. Der beste Timeout minimiert die Gesamtkosten, die sowohl Energie- als auch Arbeitskosten für Unterbrechungen umfassen. In den meisten Lagern begünstigt diese Berechnung längere, vorhersehbarere Timeouts.

Principien der Sensorplatzierung und Zonentrennung

Eine effektive Sensorplatzierung ist eine Synthese all dieser Herausforderungen. Das Ziel ist nicht, die Reichweite jedes Sensors zu maximieren, sondern eine zuverlässige Erkennungsarchitektur zu schaffen, der die Arbeiter vertrauen.

Das Leitprinzip ist einfach: Jeder Eingangspunkt zu einem Gang muss von einem Sensor mit direkter Sichtlinie überwacht werden. Für einen einfachen Gang bedeutet dies, Sensoren an jedem Ende zu platzieren, die auf herannahenden Verkehr ausgerichtet sind. Ihre Erkennungszonen sollten sich leicht über den Eingangsbereich des Gangs hinaus erstrecken, um die Lichter bei Eintritt zu aktivieren. vor Ein Arbeiter betritt. Für Gänge mit Kreuzungen sind zusätzliche Sensoren erforderlich, um alle Annäherungsrichtungen abzudecken, mit Überlappungszonen, um einen nahtlosen Übergang zu gewährleisten.

Das Erkennungsmuster des Sensors sollte so gestaltet sein, dass es die Geometrie des Gangs widerspiegelt. Verwenden Sie Sensoren, die für Korridore ausgelegt sind oder solche mit verstellbaren Mustern, um die Detektion entlang der Länge des Gangs zu fokussieren und gleichzeitig das Risiko der Spill-over in angrenzende Bereiche zu minimieren. Die Montagehöhe sollte so gewählt werden, dass Reichweite und Empfindlichkeit ausbalanciert werden, wobei Vibrationen und potenzielle Hindernisse berücksichtigt werden.

Letztendlich sind die Sicherheitsimplikationen dieser Entscheidungen von höchster Bedeutung. Ein toter Winkel ist kein Unannehmlichkeit; er ist eine Gefahr. Ein Arbeiter, der in einen dunklen Gang eintritt, ist für einen herannahenden Gabelstapler unsichtbar, was genau das Kollisionsrisiko schafft, das ein Beleuchtungssteuerungssystem verhindern sollte. Das wahre Maß für das Lichtdesign eines Gangs ist nicht seine theoretische Energieeinsparung, sondern seine Fähigkeit, umfassende, zuverlässige Abdeckung zu bieten, die dunkle Zonen vollständig eliminiert.