Pracownicy magazynowi znają to uczucie: jesteś głęboko w alejce, w trakcie zadania, a światła nagle gasną. Albo skręcasz w ciemny korytarz i musisz przejść dwadzieścia stóp, zanim sensory w końcu się obudzą. To nie są odosobnione awarie spowodowane uszkodzonym sprzętem. To objawy fundamentalnego niedopasowania między standardowymi sensorami ruchu a unikalną geometria alejki magazynowej.

Większość detektorów ruchu jest zaprojektowana do otwartych przestrzeni, takich jak biura, gdzie ludzie poruszają się według nieprzewidywalnych wzorców. Ale alejki magazynowe są inne. To długie, wąskie korytarze z kierunkowym ruchem i wysokimi regałami, które tworzą martwe punkty. Zastosowanie tutaj strategii detekcji na poziomie biurowym powoduje codzienne frustracje i poważne zagrożenia bezpieczeństwa, zwłaszcza gdy w tym samym słabo oświetlonym obszarze pracują wózki widłowe i piesi. Przechylenie rąk pracownika w celu wywołania światła to system, który zawiódł, stając się przeszkodą zamiast pomocą.

Rozwiązanie tego problemu wymaga wyjścia poza ogólne rozwiązania sprzętowe. Wymaga to celowego podejścia projektowego, które uwzględnia długie linie widzenia, zakłócenia między alejkami oraz ciągłe drgania od ciężkiego sprzętu. Celem jest przewidywalne, niezawodne oświetlenie wspierające pracę, a nie ją przerywające.

Dlaczego alejki magazynowe pokonują standardowe czujniki ruchu

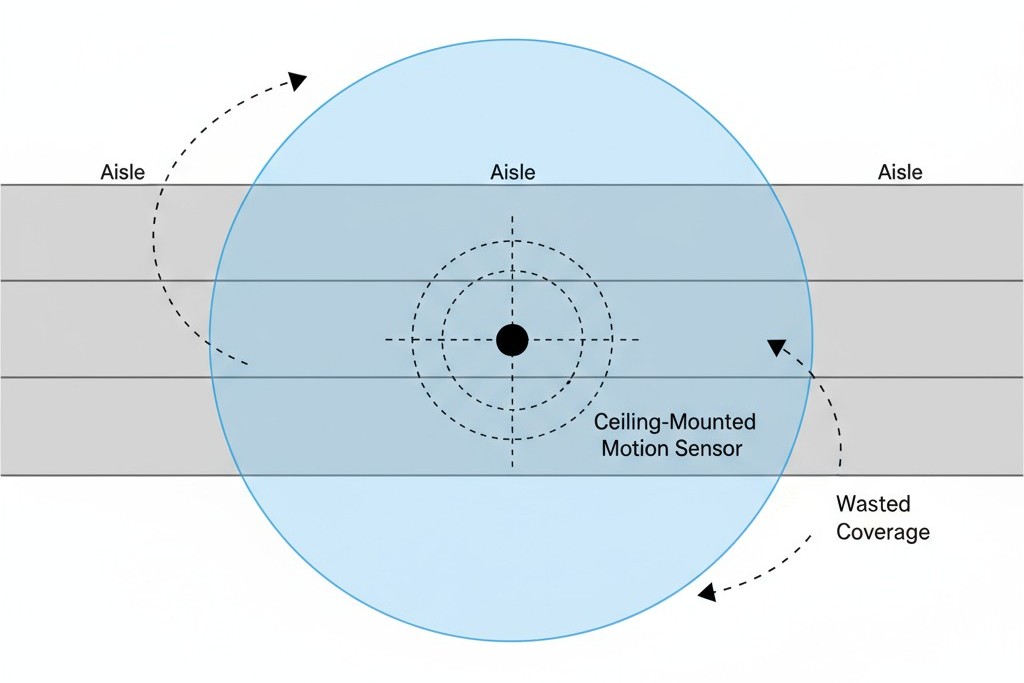

Sensory ruchu przeznaczone do przestrzeni komercyjnych zakładają otwarty plan podłogi z umiarkowaną wysokością sufitu, gdzie ludzie mogą zbliżyć się z każdego kierunku. Czujnik zamontowany na suficie w biurze, na przykład, oczekuje wykrycia kogoś chodzącego przecina jego pola widzenia, ruchu który tworzy wyraźny sygnał termiczny. Jest zoptymalizowany pod kątem wszechkierunkowego pokrycia w kwadratowym lub okrągłym obszarze.

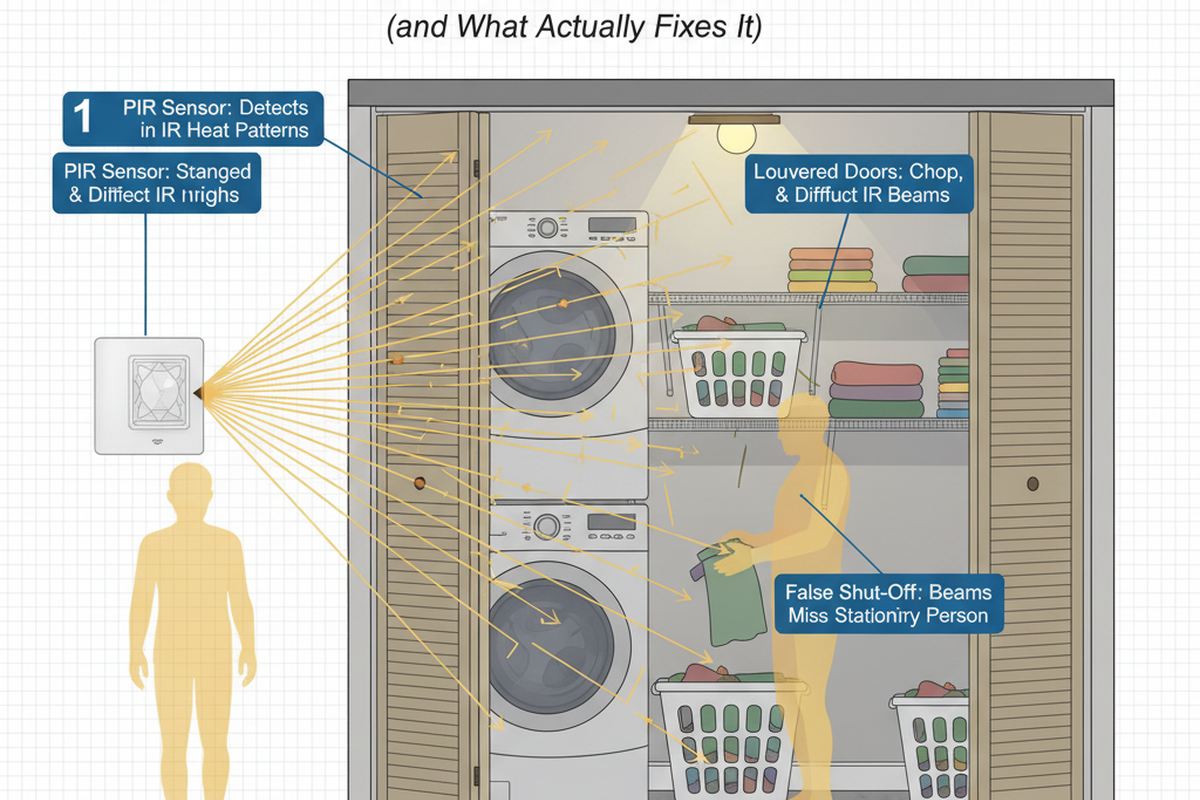

Alejkidle magazynowe naruszają każde z tych założeń. Geometria jest liniowa, a nie promieniowa. Alejka może mieć sto stóp długości, ale tylko dziesięć stóp szerokości — ekstremalny współczynnik proporcji, który żaden pojedynczy sensor nie może skutecznie pokryć. Ludzie nie przechodzą przez przestrzeń pod różnymi kątami; poruszają się prosto wzdłuż alejki, albo w kierunku sensora, albo od niego. Ten ruch na wprost jest znany z trudności dla pasywnych czujników podczerwieni (PIR), ponieważ generuje minimalny ruch boczny w strefach wykrywania czujnika.

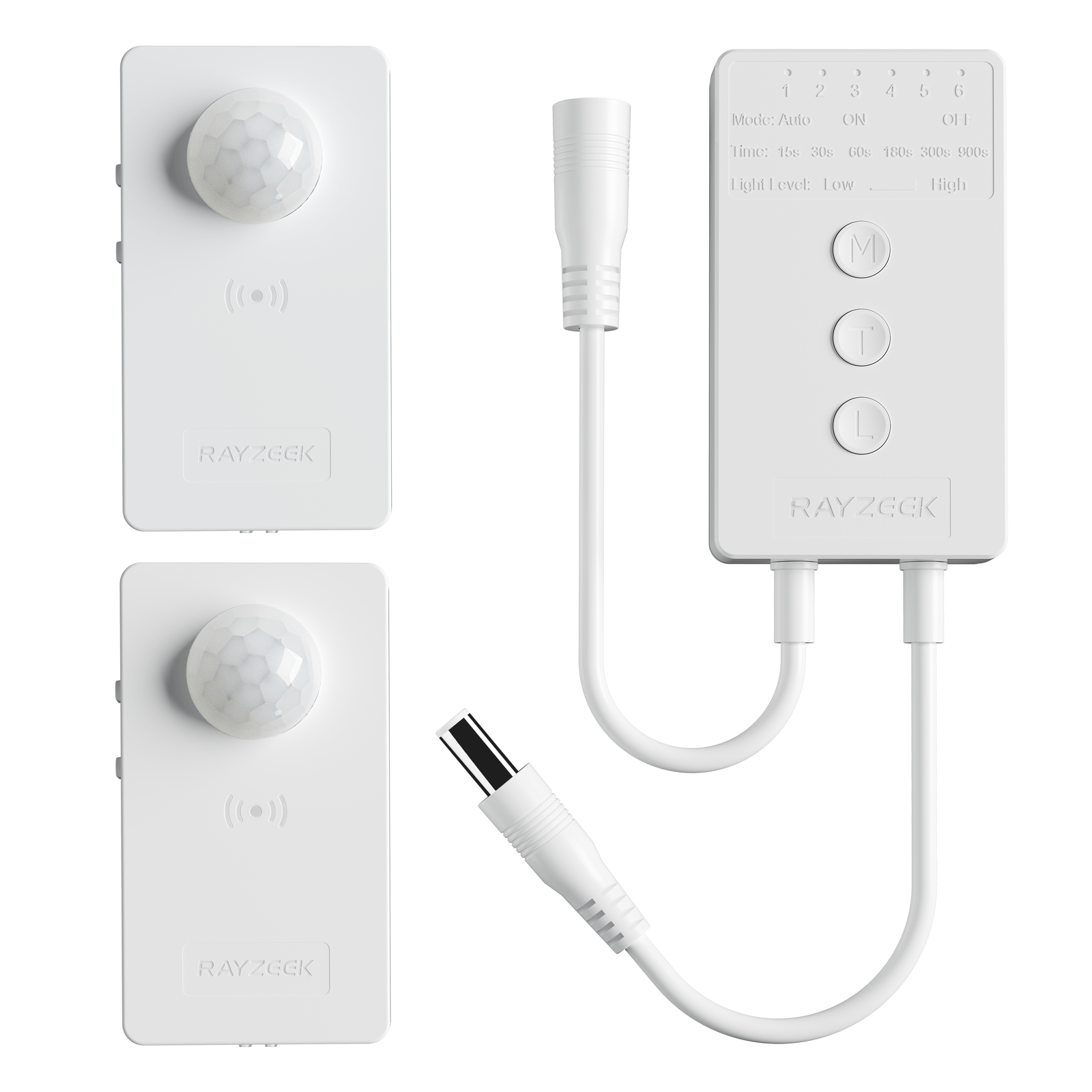

Zainspiruj się portfolio czujników ruchu Rayzeek.

Nie znalazłeś tego, czego szukasz? Nie martw się. Zawsze istnieją alternatywne sposoby rozwiązania problemów. Być może pomoże w tym jeden z naszych portfeli.

Ta niespójność staje się oczywista, gdy pracownik wchodzi od dalekiego końca alejki. Może iść dziesiątki stóp w ciemność, zanim sensor w końcu zarejestruje jego obecność, tworząc poważne zagrożenie dla bezpieczeństwa. Pokusa zwiększenia czułości — często nieskuteczna — często zawodzi. Zbyt czuły sensor może się uruchomić od aktywności w sąsiedniej alejce lub od drgań w regałach, pozostawiając światła włączone w pustych przestrzeniach i tracąc potencjalne oszczędności energii.

Fizyczne przeszkody w alejce pogłębiają problem. Wysokie regały załadowane paletami tworzą solidne ściany, blokując linię widzenia sensora do prostopadłych alej. Pracownik na skrzyżowaniu może być całkowicie niewidoczny dla sensora w sąsiedniej alejce, co oznacza, że może skręcić za róg i wejść bezpośrednio w ciemność. To nie jest wada sensora; to przewidywalny rezultat używania technologii zaprojektowanej do otwartych widoków w środowisku zdefiniowanym przez przeszkody.

Na koniec, standardowe sensory zakładają stabilne warunki montażu. Sufity biurowe są sztywne i pozbawione drgań. Struktury magazynowe, z drugiej strony, wibrują pod wpływem mechanicznego stresu od szybkich wózków widłowych i upuszczanych palet. Gdy sensory są montowane na regałach, te drgania mogą przesuwać ich ustawienie, powodować dryf kalibracji lub nawet wywołać fałszywe alarmy. W rezultacie otrzymujemy niepewne pokrycie, które albo nie wykrywa ludzi, albo marnuje energię na fałszywe alarmy. To nie są przypadki skrajne; to cechy charakterystyczne środowiska magazynowego.

Aisleway Optics and The Long Sightline Challenge

Wyzwanie optyczne w alejce zaczyna się od pola widzenia sensora. Czujnik pasywny podczerwieni działa, wykrywając ciepły obiekt poruszający się między jego segmentowanymi strefami wykrywania. Ruch przecina w tych strefach tworzy silny sygnał. Ruch w kierunku do sensora, jednak, może utrzymać obiekt w jednej strefie zbyt długo, generując sygnał zbyt słaby, by wywołać światła.

Aisle w magazynie wymuszają ten scenariusz w najgorszym przypadku. Ponieważ większość ruchu jest liniowa, pracownik idący w kierunku czujnika na końcu pasa jest porusza się w najmniej wykrywalny sposób. Czujnik może mieć wyraźną linię widzenia, ale to nie jest to samo co niezawodne wykrywanie. Dlatego technologie ultradźwiękowe lub mikrofalowe, które wykrywają przesunięcia Dopplera z nadchodzącego ruchu, są często rozważane dla pasa, pomimo ich wyższych kosztów i podatności na zakłócenia.

Geometria stożka detekcji w wąskich korytarzach

Szerokość pasa dalej ogranicza opcje. Standardowy czujnik może wyświetlać stożek detekcji o promieniu 20 stóp na podłodze — idealny dla otwartej przestrzeni. Jednak w pasie o szerokości 8 stóp większość tego pokrycia rozlewa się na sąsiednie pasy. Czujnik nie może zawęzić widoku do pasu bez poświęcania zasięgu detekcji na długości.

Wysokość montażu dodaje kolejną warstwę złożoności. Wyższy montaż zwiększa zasięg czujnika, ale spłaszcza jego kąt widzenia, co utrudnia wykrywanie nadchodzącego ruchu. Niższy montaż poprawia czułość, ale zmniejsza obszar pokrycia, wymagając więcej czujników na pas. Idealna wysokość to staranny kalkulacja oparta na wzorze czujnika, szerokości pasa i przewidywanym ruchu — kalkulacja rzadko podawana w kartach danych przeznaczonych dla biur open-plan.

W pasażu o długości 100 stóp czujnik musi działać niezawodnie na maksymalnym zasięgu, gdzie sygnał jest najsłabszy. Czynniki środowiskowe, takie jak stratifikacja temperatury, powszechna w wysokich magazynach, mogą tworzyć warstwy termiczne zakłócające wykrywanie podczerwieni na duże odległości. Czujnik, który działa perfekcyjnie w klimatyzowanym biurze, może zawieść, gdy różnica temperatur pomiędzy podłogą a sufitem przekracza 15°F.

Problem kierunkowości dla ruchu liniowego

Przewidywalny, jednokierunkowy ruch w pasażach stanowi kolejne wyzwanie. Jeśli pracownik przechadza się po pasażu i zatrzymuje się, aby coś odzyskać, cały ruch się zatrzymuje. Czujnik opierający się na ciągłym ruchu natychmiast rozpoczyna odliczanie czasomierza. Jeśli czas oczekiwania jest zbyt krótki, światła gasną, gdy pracownik jest jeszcze tam, zmuszając go do machania rękami, by je ponownie włączyć.

Czujniki z technologią dualną, łączące pasywny podczerwień z ultradźwiękami lub mikrofale, mogą pomóc, utrzymując wykrywanie obecności nawet po zatrzymaniu się ruchu. Składnik ultradźwiękowy może wykrywać drobne ruchy osoby stojącej w miejscu. Jednak te czujniki muszą być starannie dostrojone, aby unikać fałszywych wyzwaleń spowodowanych przejazdem wózków widłowych w sąsiednim pasażu, które mogą być mylnie uznane za obecność.

Często najlepszym rozwiązaniem jest strategiczne umieszczenie. Montaż czujników na obu końcach długiego pasa zamienia pojedynczy problem długiego zasięgu na dwie bardziej niezawodne, krótsze zadania. Chociaż zwiększa to koszt sprzętu, to rozwiązuje podstawowy problem geometrii, którego pojedynczy czujnik nie może pokonać.

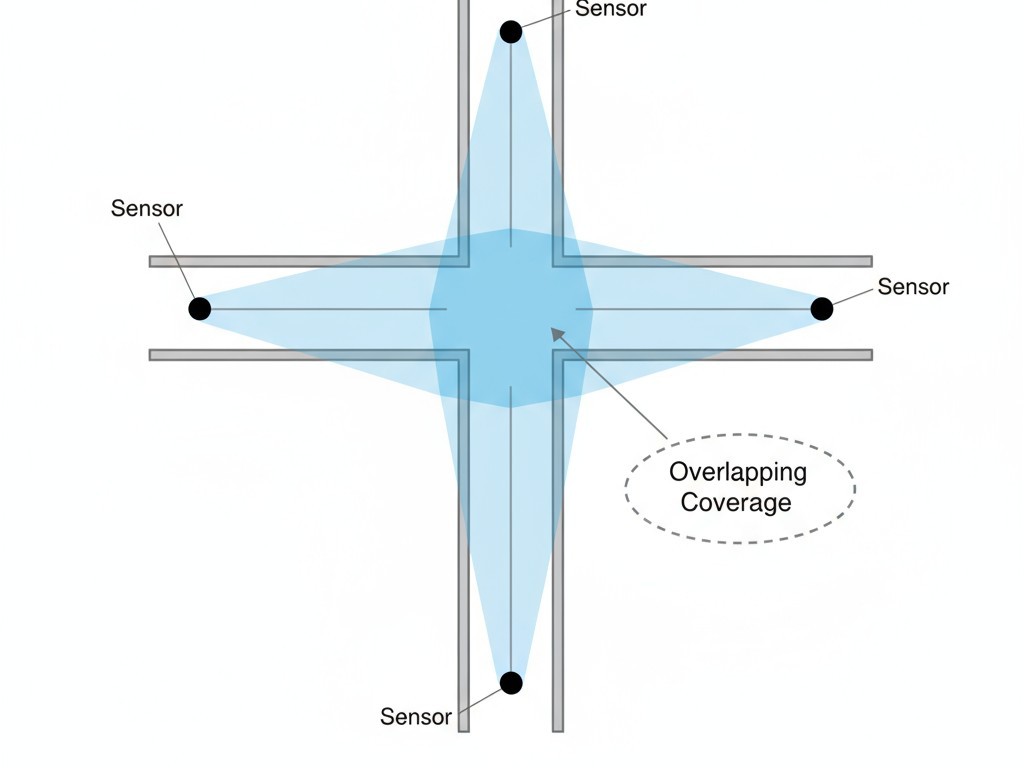

Maskowanie między pasami i luki w pokryciu

Najbardziej zakłócającym awarie w oświetleniu pasa jest niewidzialny punkt na skrzyżowaniu. Pracownik stojący na T-junction jest widoczny dla czujników w swoim bieżącym pasie, ale jest całkowicie ukryty dla czujników w pasie prostopadłym. Gdy skręci za róg, wchodzi w obszar, w którym system sterowania oświetleniem nie ma pojęcia o jego istnieniu. Światła pozostają wyłączone, dopóki pracownik nie przejdzie wystarczająco daleko, by wyzwolić czujnik, jeśli w ogóle jest ustawiony, by go widzieć.

Szukasz rozwiązań energooszczędnych aktywowanych ruchem?

Skontaktuj się z nami, aby uzyskać kompletne czujniki ruchu PIR, produkty energooszczędne aktywowane ruchem, przełączniki czujników ruchu i rozwiązania komercyjne w zakresie obecności/pobytu.

Przyczyna jest prosta: półki tworzą solidną ścianę, która blokuje widok czujnika. Czujnik w pasie A nie może zobaczyć za róg do pasa B. Żaden poziom czułości tego nie naprawi. Jedynym rozwiązaniem jest ustawienie czujników tak, aby monitorowały każdy możliwy punkt do wejścia do pasa za pomocą urządzenia z bezpośrednią linią widzenia.

To bezpośrednio koliduje z celem minimalizacji liczby czujników. Projekt z użyciem jak najmniejszej liczby czujników — umieszczenie jednego w środku każdego pasa — ostatecznie zawiedzie przy skrzyżowaniach. Pracownik wchodzący z pasa poprzecznego staje się dla systemu niczym duch, obecny, ale niewykryty. To niedopatrzenie osłabia zaufanie i prowadzi do niebezpiecznych obejść, takich jak zostawianie drzwi otwartych dla światła z otoczenia lub całkowite wyłączenie kontroli ruchu.

Projektowanie pod kątem skrzyżowań i przekazywania stref

Rozwiązaniem jest traktowanie skrzyżowań jako odrębnych stref wymagających dedykowanych czujników. Zamiast polegać na czujniku w środkowej alei, umieść czujniki na samym skrzyżowaniu, skierowane na monitorowanie wejścia ze wszystkich łączących się dróg.

Przekazanie między tymi strefami jest kluczowe. Gdy pracownik przechodzi z Aisle A do Aisle B, światła w Aisle A muszą pozostać włączone, aż w pełni wejdzie do strefy wykrywania dla Aisle B. Luka między tymi dwoma strefami tworzy chwilową przerwę w zasilaniu na niebezpiecznym punkcie przejścia. Jest to kontrolowane przez nakładanie się stref wykrywania na odległość od pięciu do dziesięciu stóp, tworząc płynny bufor.

Czasy oczekiwania na skrzyżowaniach mogą być również skonfigurowane inaczej. Ponieważ są to punkty przejścia, a nie obszary robocze, często wystarczy krótszy czas oczekiwania od 30 do 60 sekund. Pozwala to zaoszczędzić energię bez przerywania zadań, o ile nie koliduje to z dłuższymi czasami oczekiwania potrzebnymi dla głównych alei, gdzie odbywa się praca w miejscu.

Wyzwania związane z drganiami od wózków widłowych i składowisk

Magazyny narażają czujniki na stały stres mechaniczny. Wibracje od wózków widłowych i sprzętu do obsługi materiałów rozchodzą się przez strukturę budynku i mogą zakłócać dokładność czujników.

Podczerwone czujniki pasywne są stosunkowo odporne, ale silne wibracje mogą stopniowo przesuwać ich elementy optyczne, zmieniając wzór pokrycia z czasem. Czujniki ultradźwiękowe i mikrofalowe są bardziej wrażliwe. Wibracje samego obudowania czujnika mogą powodować fałszywe przesunięcia Dopplera, myśląc, że jest ruch. Czujnik montowany na belce składowiska, bezpośrednio nad ścieżką wózka widłowego, może ciągle się uruchamiać z powodu wibracji.

Najlepszą obroną jest izolacja. Tam, gdzie to możliwe, montuj czujniki na głównej strukturze budynku, a nie na składowiskach. Jeśli to niemożliwe, używaj elementów tłumiących wibracje — takich jak gumowe lub elastomerowe tuleje — aby pochłonąć energię mechaniczną. Dla środowisk przemysłowych zawsze wybieraj czujniki z wysoką tolerancją na wibracje, zwykle wyrażoną w g-forces. Czujnik o klasie 2g do 150 Hz to dobry punkt wyjścia dla większości zastosowań magazynowych.

Strategie zakresu czasowego, które respektują przepływ zadań

Okres oczekiwania czujnika — jak długo światła pozostają włączone po zatrzymaniu ruchu — ma ogromny wpływ na użyteczność. Za krótki, a pracownicy są stale przerywani. Za długi, a energia jest marnowana. Optymalny czas oczekiwania musi być dostosowany do faktycznej wykonywanej pracy.

Czas oczekiwania 30 sekund wydaje się dobry w audycie energetycznym, ale w praktyce jest uciążliwy. Pracownik zatrzymujący się, aby znaleźć SKU, zeskanować kod kreskowy lub sprawdzić urządzenie ręczne, może łatwo przekroczyć ten limit. Gdy światła zgasną podczas zadania, trzeba zatrzymać się, aby je ponownie włączyć. Ta zmiana kontekstu obniża produktywność. Krótkie czasy oczekiwania traktują każdą przerwę jako wakans, pomijając fakt, że alejki to obszary z zadaniami, gdzie praca w miejscu jest normalna.

Lepszą strategią jest ustawienie czasów oczekiwania na podstawie oczekiwanej długości typowych zadań. Jeśli typowe zbieranie zajmuje od trzech do pięciu minut, czas oczekiwania czujnika powinien wynosić co najmniej pięć minut. Mały koszt energii za utrzymanie światła przez dodatkową minutę po opuszczeniu miejsca pracy jest nieistotny w porównaniu z utratą produktywności spowodowaną ciągłymi przerwami. Pracownicy uczą się ufać przewidywalnemu systemowi, co pozwala im skupić się na pracy.

Konfiguracja czasu utrzymania dla głębokości alejki i czasu trwania zadania

Dobrym punktem wyjścia do obliczenia czasu oczekiwania jest podzielenie długości alejki przez średnią prędkość chodzenia, a następnie dodanie oczekiwanego czasu trwania najdłuższego typowego zadania. Dla alejki o długości 100 stóp przemierzanej z prędkością 3 stóp na sekundę (33 sekundy), gdzie zadania trwają do 4 minut, minimalny czas oczekiwania powinien wynosić około 5 minut. Gwarantuje to ciągłe oświetlenie od wejścia do zakończenia zadania.

Może jesteś zainteresowany

To także mit, że krótsze czasy oczekiwania zawsze oszczędzają więcej energii. W systemach z częstymi cyklami reaktywacji, energia używana do wielokrotnego uruchamiania lamp może przekroczyć oszczędności wynikające z krótszego czasu pracy. Jest to szczególnie prawdziwe dla starszych lamp wyładowczych wysokociśnieniowych, ale koszt produkcyjny jest ten sam nawet dla diod LED. Najlepszy czas oczekiwania minimalizuje całkowity koszt, który obejmuje zarówno energię, jak i koszty pracy związane z przerywaniami. W większości magazynów obliczenia te skłaniają się ku dłuższym, bardziej przewidywalnym czasom oczekiwania.

Zasady rozmieszczania czujników i kształtowania stref

Skuteczne rozmieszczenie czujników to synteza wszystkich tych wyzwań. Celem nie jest maksymalizacja zasięgu każdego czujnika, lecz zbudowanie niezawodnej architektury wykrywania, której ufają pracownicy.

Podstawową zasadą jest to, że każde wejście do przejścia musi być monitorowane przez czujnik z bezpośrednim dostępem do wzroku. W przypadku podstawowego przejścia oznacza to umieszczenie czujników w pobliżu każdego końca, skierowanych na nadjeżdżający ruch. Ich strefy wykrywania powinny się nieznacznie wykraczać poza wejście do przejścia, aby uruchomić światła. przed w momencie gdy pracownik wejdzie. Dla przejść z skrzyżowaniami, konieczne jest zastosowanie dodatkowych czujników, aby pokryć wszystkie kierunki zbliżania się, z nachodzącymi na siebie strefami, zapewniając płynne przekazywanie.

Wzór wykrywania czujnika powinien być dostosowany do geometrii przejścia. Używaj czujników przeznaczonych do korytarzy lub tych z regulowanymi wzorami, aby skupić wykrywanie wzdłuż długości przejścia, minimalizując rozlewanie się sygnału do sąsiednich obszarów. Wysokość montażu powinna być dobrana tak, by zbalansować zasięg i czułość, uwzględniając wibracje i ewentualne przeszkody.

Ostatecznie, implikacje bezpieczeństwa tych decyzji są kluczowe. Martwe pola nie są niedogodnością; są zagrożeniem. Pracownik wchodzący w ciemne przejście jest niewidzialny dla nadjeżdżającej wózka widłowego, co tworzy dokładnie taki rodzaj ryzyka kolizji, jakiego system sterowania oświetleniem powinien zapobiegać. Prawdziwą miarą projektu oświetlenia przejścia nie jest jego teoretyczna oszczędność energii, lecz zdolność do zapewnienia kompleksowego i niezawodnego pokrycia, które eliminuje całkowicie ciemne strefy.