Il personale del magazzino conosce la sensazione: sei nel bel mezzo di un corridoio, a metà lavoro, e le luci improvvisamente si spengono. O ti trovi in un corridoio oscurato e devi camminare per venti piedi prima che i sensori si attivino finalmente. Questi non sono problemi isolati di apparecchiature difettose. Sono sintomi di un disallineamento fondamentale tra i sensori di movimento standard e la geometria unica di un corridoio del magazzino.

La maggior parte dei rilevatori di movimento è progettata per spazi aperti come uffici, dove le persone si muovono in schemi imprevedibili. Ma i corridoi del magazzino sono diversi. Sono lunghi, stretti corridoi con traffico direzionale e scaffalature torreggianti che creano zone cieche. Applicare strategie di rilevamento di grado da ufficio qui genera frustrazioni quotidiane e rischi reali per la sicurezza, specialmente quando muletti e pedoni operano nelle stesse zone scarsamente illuminate. Un operatore che sventola le braccia per attivare una luce è un sistema che ha fallito, diventando un ostacolo invece di un aiuto.

Risolvere questo problema richiede di andare oltre hardware generici. Richiede un approccio di progettazione deliberato che tenga conto di linee di vista lunghe, interferenze tra corsie e la vibrazione costante da attrezzature pesanti. L'obiettivo è un'illuminazione prevedibile e affidabile che supporti il flusso di lavoro, non che lo interrompa.

Perché gli corridoi del magazzino sconfiggono il rilevamento del movimento standard

I sensori di movimento progettati per spazi commerciali presumono un piano aperto con altezze del soffitto moderate, dove le persone possono avvicinarsi da qualsiasi direzione. Un sensore montato a soffitto in un ufficio, ad esempio, si aspetta di rilevare qualcuno che cammina queste zone, ma può essere famosamente miope quando un intruso si muove lentamente o direttamente nel campo visivo, un movimento che crea un segnale termico chiaro. È ottimizzato per una copertura omnidirezionale in un'area quadrata o circolare.

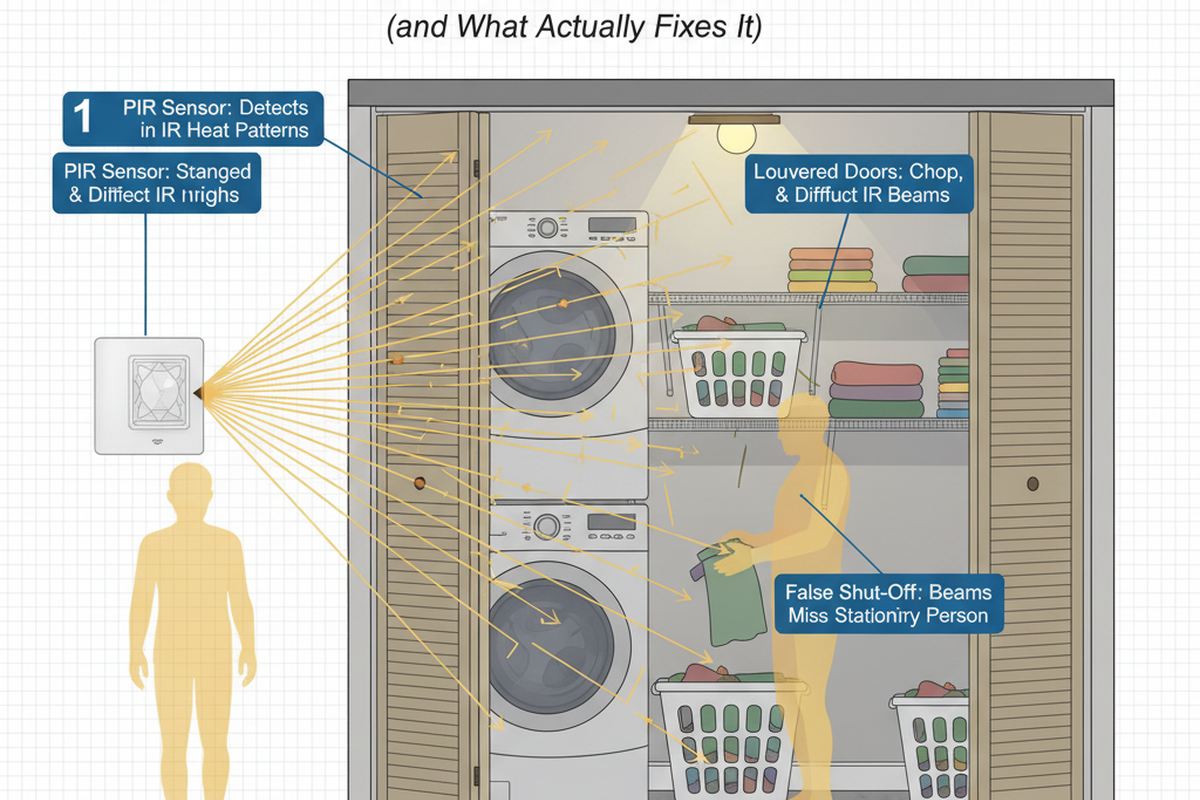

I corridoi del magazzino violano tutte queste ipotesi. La geometria è lineare, non radiale. Un corridoio può essere lungo un centinaio di piedi ma largo solo dieci piedi—un rapporto aspro che nessun singolo sensore può coprire efficacemente. Le persone non attraversano lo spazio da angoli diversi; si muovono dritto lungo il corridoio, verso il sensore o allontanandosene. Questo movimento frontale è notoriamente difficile da rilevare per i sensori a infrarossi passivi (PIR) perché genera un movimento laterale minimo attraverso le zone di rilevamento del sensore.

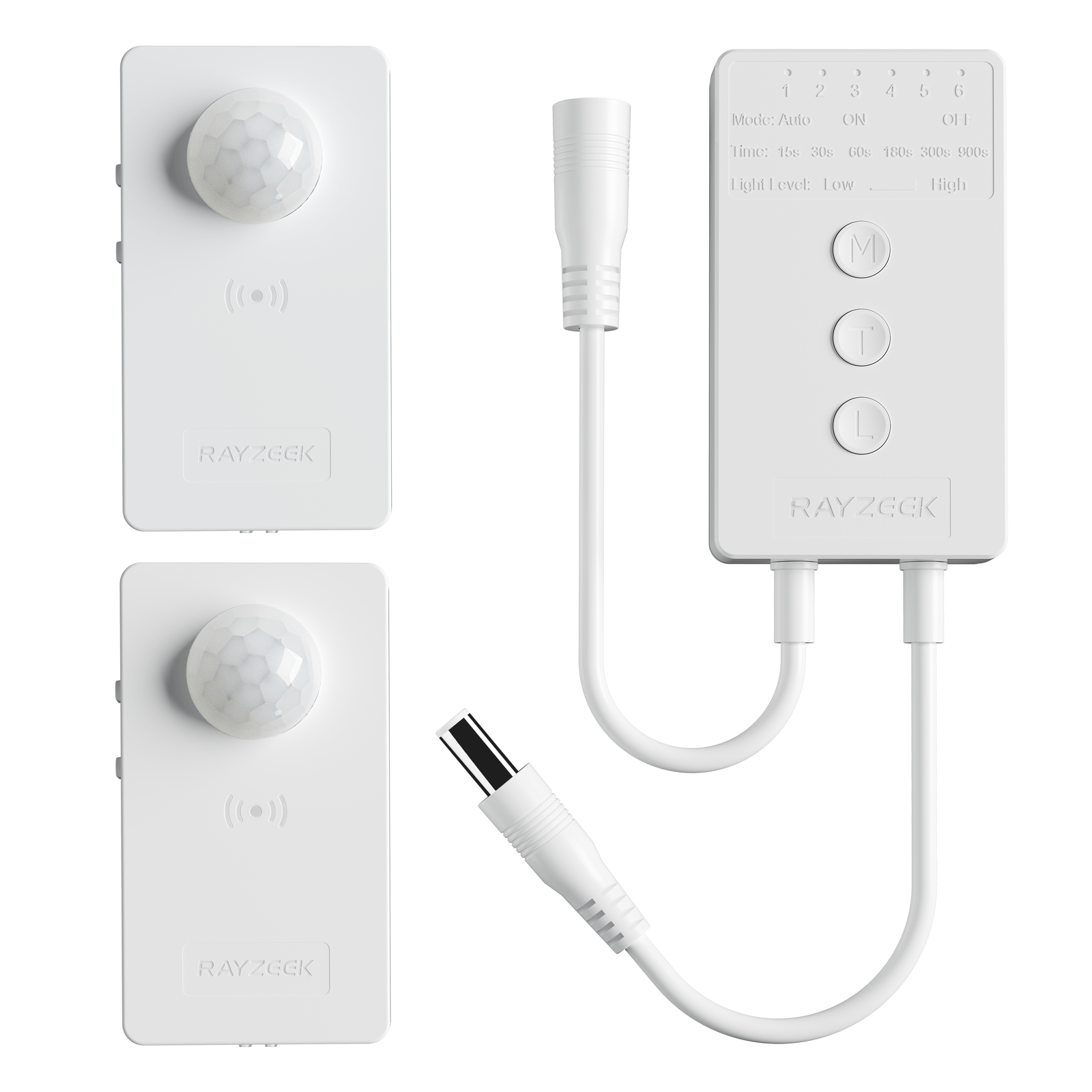

Ispiratevi ai portafogli dei sensori di movimento Rayzeek.

Non trovate quello che volete? Non preoccupatevi. Ci sono sempre modi alternativi per risolvere i vostri problemi. Forse uno dei nostri portafogli può aiutarvi.

Questo disallineamento diventa evidente quando un lavoratore entra dall’estremo più lontano di un corridoio. Può avanzare decine di piedi nel buio prima che il sensore rilevi finalmente la sua presenza, creando un chiaro pericolo per la sicurezza. La soluzione tentatrice—aumentare la sensibilità—spesso si ritorce contro. Un sensore troppo sensibile può attivarsi a causa di attività in un corridoio adiacente o dai vibrazioni nelle scaffalature, lasciando le luci accese in spazi vuoti e vanificando qualsiasi risparmio energetico.

Le barriere fisiche del corridoio aggravescono il problema. Alte scaffalature cariche di pallet formano muri solidi, bloccando la linea di vista di un sensore verso i corridoi perpendicolari. Un lavoratore a un incrocio può essere completamente invisibile a un sensore nel corridoio accanto, il che significa che può girare l’angolo e entrare direttamente nel buio. Non è un difetto del sensore; è il risultato prevedibile dell’uso di tecnologia progettata per linee di vista aperte in un ambiente contraddistinto da ostruzioni.

Infine, i sensori standard assumono condizioni di montaggio stabili. I soffitti degli uffici sono rigidi e privi di vibrazioni. Le strutture del magazzino, invece, ronzano sotto stress meccanico a causa di muletti veloci e pallets caduti. Quando i sensori sono montati sulle scaffalature, questa vibrazione può spostare il loro allineamento, causare deriva nella calibrazione o anche attivare falsi allarmi. Il risultato è una copertura inaffidabile che non rileva le persone o spreca energia con falsi positivi. Questi non sono casi limite; sono le caratteristiche distintive dell’ambiente del magazzino.

Ottiche per corsie e La Sfida della Linea di Vista Lunga

La sfida ottica in un corridoio inizia con il campo visivo di un sensore. Un sensore a infrarossi passivo funziona rilevando un oggetto caldo in movimento tra le sue zone di rilevamento segmentate. Il movimento queste zone, ma può essere famosamente miope quando un intruso si muove lentamente o direttamente di queste zone crea un segnale forte. Il movimento verso il sensore, tuttavia, può mantenere un oggetto all’interno di una singola zona per troppo tempo, producendo un segnale troppo debole per attivare le luci.

Gli corridoi del magazzino rendono questa situazione peggiore. Poiché la maggior parte del movimento è lineare, un lavoratore che cammina verso un sensore alla fine del corridoio si muove nel modo meno rilevabile possibile. Il sensore può avere una linea di vista chiara, ma ciò non equivale a una rilevamento affidabile. Per questo motivo, le tecnologie ad ultrasuoni o microonde, che rilevano gli spostamenti Doppler in avvicinamento, sono spesso considerate per i corridoi, nonostante il loro costo più elevato e sensibilità alle interferenze.

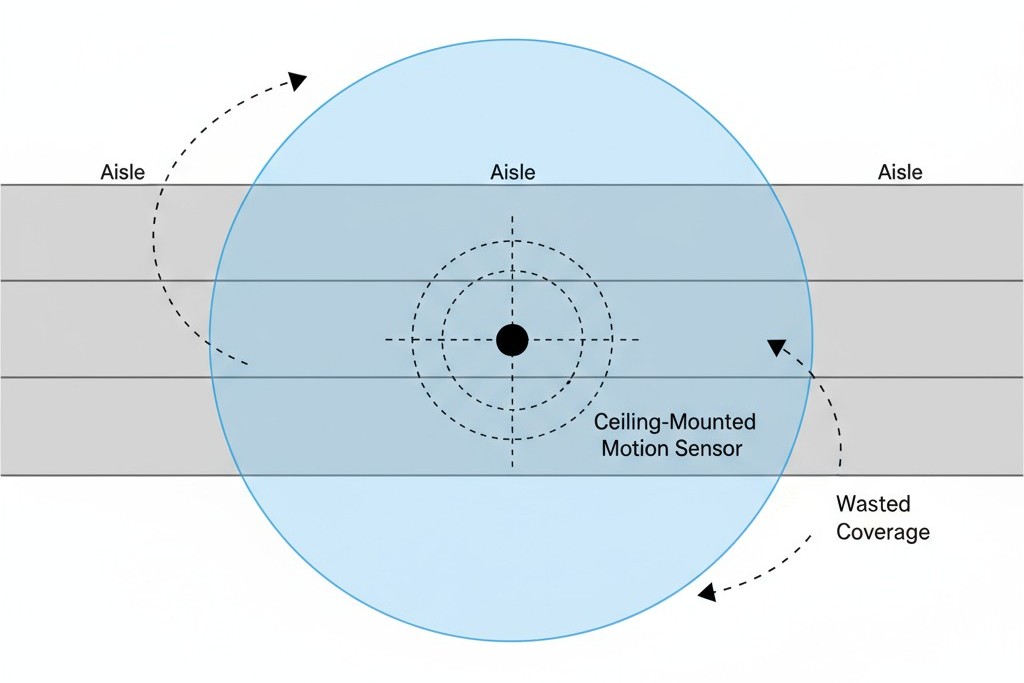

Geometria del cono di rilevamento in corridoi stretti

La larghezza del corridoio limita ulteriormente le opzioni. Un sensore standard potrebbe proiettare un cono di rilevamento con un raggio di 6 metri sul pavimento—perfetto per un'area aperta. In un corridoio largo 2,4 metri, tuttavia, la maggior parte di quella copertura si estende nei corridoi adiacenti. Il sensore non può restringere la visuale per adattarsi al corridoio senza sacrificare il raggio di rilevamento lungo tutta la lunghezza.

L’altezza di montaggio aggiunge un altro livello di complessità. Un montaggio più alto estende il raggio del sensore, ma appiattisce l’angolo di visuale, rendendo più difficile rilevare movimenti in avvicinamento. Un montaggio più basso migliora la sensibilità ma riduce l’area coperta, richiedendo più sensori per corridoio. L'altezza ideale è un calcolo attento basato sul modello del sensore, sulla larghezza del corridoio e sul traffico previsto—un calcolo raramente fornito nelle schede tecniche progettate per uffici open space.

In un corridoio di 30,5 metri, un sensore deve funzionare in modo affidabile alla sua massima portata, dove il segnale è più debole. Fattori ambientali come la stratificazione termica, comune negli alti magazzini, possono creare strati termici che interferiscono con il rilevamento a infrarossi su lunghe distanze. Un sensore che funziona perfettamente in un ufficio con clima controllato potrebbe fallire dove la differenza di temperatura tra pavimento e soffitto supera i 15°F.

Il problema della direzionalità per il traffico lineare

Il traffico prevedibile in una sola direzione nei corridoi presenta un'altra sfida. Se un lavoratore percorre un corridoio e si ferma per prendere un oggetto, tutto il movimento si ferma. Un sensore che si basa su movimento continuo inizierà immediatamente il conteggio del timeout. Se il timeout è troppo breve, le luci si spengono mentre il lavoratore è ancora lì, costringendolo a sventolare le braccia per riaccenderle.

I sensori a tecnologia duale, che combinano infrarossi passivi con ultrasuoni o microonde, possono aiutare mantenendo il rilevamento di presenza anche quando il movimento si ferma. La componente ultrasonica può rilevare i piccoli movimenti di una persona ferma. Tuttavia, questi sensori devono essere tarati con attenzione per evitare falsi allarmi causati da muletti che passano nel corridoio adiacente, i quali possono creare cambiamenti di pressione scambiati per occupazione.

Spesso, la soluzione migliore è una collocazione strategica. Montare i sensori a entrambe le estremità di un lungo corridoio trasforma un problema di portata lunga in due compiti di portata più breve e più affidabili. Sebbene ciò aumenti il costo dell’attrezzatura, affronta la sfida geometrica fondamentale che un singolo sensore non può superare.

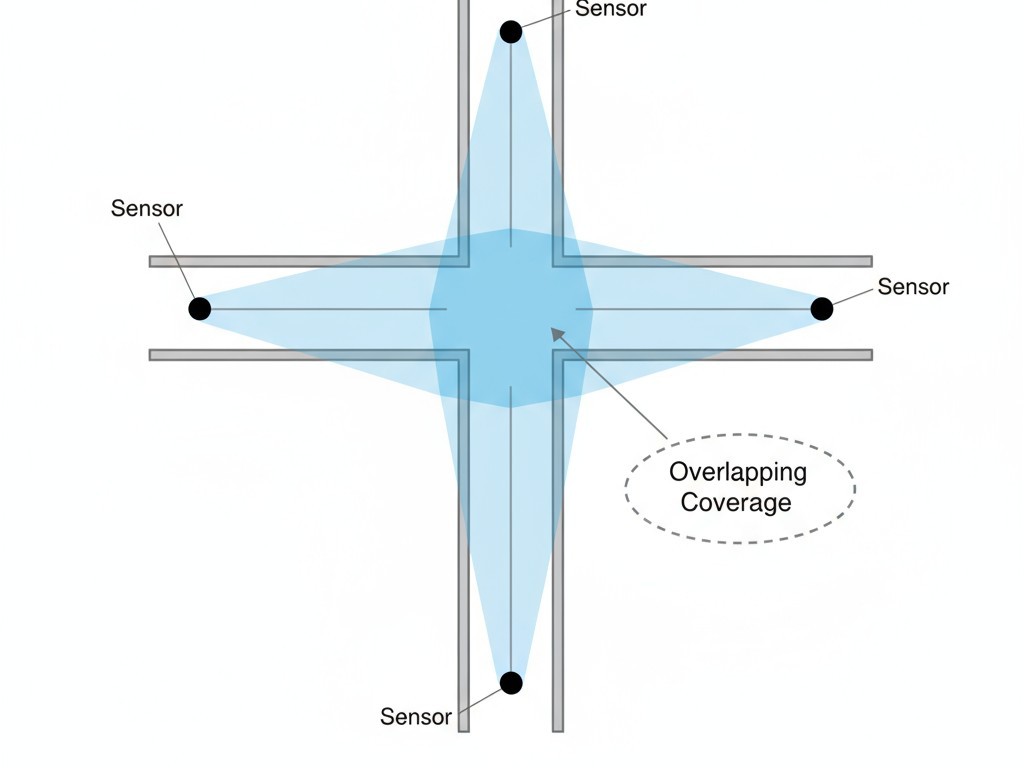

Mascheramento tra corridoi e lacune di copertura

Il guasto più disturbante nell'illuminazione dei corridoi è il punto cieco in un incrocio. Un lavoratore in piedi a un incrocio a T è visibile ai sensori nel suo corridoio attuale, ma completamente nascosto da quelli nel corridoio perpendicolare. Quando svolta l’angolo, entra in uno spazio dove il sistema di controllo dell’illuminazione non ha idea che esistano. Le luci rimangono spente finché il lavoratore non cammina abbastanza lontano da attivare un sensore, se anche uno è posizionato per vederlo.

Cercate soluzioni per il risparmio energetico attivate dal movimento?

Contattateci per avere sensori di movimento PIR completi, prodotti per il risparmio energetico attivati dal movimento, interruttori per sensori di movimento e soluzioni commerciali Occupancy/Vacancy.

La causa è semplice: il rack crea un muro solidale che blocca la visuale di un sensore. Un sensore in Aisle A non può vedere oltre l'angolo in Aisle B. Nessuna sensibilità può risolvere questo problema. L'unica soluzione è posizionare i sensori in modo che ogni possibile punto di ingresso in un corridoio sia monitorato da un dispositivo con linea di vista diretta.

Questo va direttamente contro l'obiettivo di minimizzare il numero di sensori. Un progetto che utilizza il minor numero possibile di sensori—posizionandone uno nel mezzo di ogni corridoio—fallirà inevitabilmente agli incroci. L'operatore che entra da un incrocio diventa un fantasma per il sistema, presente ma non rilevato. Questo fallimento erode la fiducia e porta a soluzioni non sicure, come tenere aperte le porte per la luce ambientale o disabilitare completamente i controlli di movimento.

Progettare per gli incroci e le consegne di zone

La soluzione è trattare le intersezioni come zone distinte che richiedono sensori dedicati. Invece di affidarsi a un sensore a metà corsia, posiziona i sensori direttamente sull'intersezione, orientati per monitorare l'ingresso da tutte le vie di collegamento.

Il passaggio tra queste zone è critico. Quando un operatore si sposta da Aisle A ad Aisle B, le luci in Aisle A devono rimanere accese finché non sono completamente dentro la zona di rilevamento di Aisle B. Una gap tra le due zone crea un blackout momentaneo in un punto di transizione pericoloso. Questo viene gestito sovrapponendo le zone di rilevamento di cinque a dieci piedi, creando una buffer senza soluzione di continuità.

I timeout di intersezione possono anche essere configurati in modo diverso. Poiché questi sono punti di transizione, non aree di lavoro, un timeout più breve di 30-60 secondi è spesso sufficiente. Questo consente di risparmiare energia senza interrompere i compiti, purché non possa contrastare i timeout più lunghi necessari per le corsie principali dove si svolge il lavoro stazionario.

Sfide di Vibrationi da Carrelli Elevatori e Soppalchi

I magazzini sottopongono i sensori a stress meccanici costanti. La vibrazione dai carrelli elevatori e dall'attrezzatura di movimentazione propagandosi attraverso la struttura dell'edificio può interferire con la precisione dei sensori.

Mentre i sensori passivi a infrarossi sono relativamente resistenti, vibrazioni severe possono spostare gradualmente i componenti ottici, alterando il modello di copertura nel tempo. I sensori ultrasonici e a microonde sono più vulnerabili. La vibrazione della custodia del sensore stessa può creare falsi spostamenti Doppler, ingannando il sensore facendogli credere che ci sia movimento. Un sensore montato su una trave di soppalco proprio sopra il percorso di un carrello elevatore può attivarsi continuamente a causa della vibrazione.

La miglior difesa è l'isolamento. Quando possibile, monta i sensori sulla struttura principale dell'edificio, non sui soppalchi. Se questa opzione non è praticabile, utilizza hardware smorzante le vibrazioni—come boccole in gomma o elastomeriche—per assorbire l'energia meccanica. Per ambienti industriali, scegli sempre sensori con una elevata tolleranza alle vibrazioni, tipicamente espressa in molte di g. Un sensore con una ratings di 2g fino a 150 Hz è un buon punto di partenza per la maggior parte delle applicazioni nei magazzini.

Strategie di Timeout che Rispetto il Flusso di Lavoro

Il periodo di timeout di un sensore—quanto tempo rimangono accese le luci dopo che il movimento si ferma—ha un impatto enorme sull'usabilità. Troppo breve, e gli operai sono costantemente interrotti. Troppo lungo, e si spreca energia. Il timeout ottimale deve essere allineato con il lavoro effettivamente svolto.

Un timeout di 30 secondi può sembrare buono durante un audit energetico, ma è fastidioso in pratica. Un operatore che si ferma per trovare un SKU, scansionare un codice a barre o controllare un dispositivo portatile può facilmente superare questo limite. Quando le luci si spengono a metà compito, devono fermarsi per riattivarle. Questo cambio di contesto uccide la produttività. Timeout brevi considerano ogni pausa come una vacancy, ignorando che le corsie sono aree di task dove il lavoro stazionario è normale.

Una strategia migliore è impostare i tempi di mantenimento in base alla durata attesa delle attività comuni. Se un lavoro di picking tipico dura tra tre e cinque minuti, il timeout del sensore dovrebbe essere di almeno cinque minuti. Il piccolo costo energetico di mantenere le luci accese per un minuto in più dopo che un operatore se ne va è trascurabile rispetto alla produttività persa per le interruzioni costanti. Gli operatori imparano a fidarsi di un sistema prevedibile, permettendo loro di concentrarsi sul lavoro.

Configurazione del Tempo di Mantenimento per Profondità della Corsia e Durata del Task

Un buon punto di partenza per calcolare il timeout è dividere la lunghezza della corsia per la velocità media di cammino, quindi aggiungere la durata prevista del task più lungo comune. Per una corsia di 30 metri attraversata a 0,9 metri al secondo (33 secondi), dove i compiti durano fino a 4 minuti, il minimo timeout dovrebbe essere di circa 5 minuti. Questo garantisce una luce continua dall'ingresso alla conclusione del task.

Forse siete interessati a

È anche un mito che i timeout più brevi risparmino sempre più energia. Nei sistemi con cicli di riattivazione frequenti, l'energia utilizzata per riavviare ripetutamente le lampade può superare i risparmi derivanti dal ridotto tempo di accensione. Questo è particolarmente vero per le lampade a scarica ad alta intensità più vecchie, ma il costo di produttività rimane anche con le LED. Il timeout migliore minimizza il costo totale, che include sia l'energia che il costo del lavoro delle interruzioni. Nella maggior parte dei magazzini, questo calcolo favorisce timeout più lunghi e più prevedibili.

Principi di posizionamento del sensore e di sagomatura delle zone

Una posizione efficace del sensore è una sintesi di tutte queste sfide. L'obiettivo non è massimizzare la portata di ogni sensore, ma costruire un'architettura di rilevamento affidabile di cui gli operatori si fidano.

Il principio guida è semplice: ogni punto di accesso a un corridoio deve essere monitorato da un sensore con linea di vista diretta. Per un corridoio di base, ciò significa posizionare i sensori vicino a ciascuna estremità, mirati a rilevare il traffico in avvicinamento. Le loro zone di rilevamento dovrebbero estendersi leggermente oltre l'ingresso del corridoio per attivare le luci prima quando un operatore entra. Per i corridoi con intersezioni, sono necessari sensori aggiuntivi per coprire tutte le direzioni di avvicinamento, con zone sovrapposte per garantire una transizione senza soluzione di continuità.

Il modello di rilevamento del sensore dovrebbe essere sagomato per adattarsi alla geometria del corridoio. Usare sensori progettati per i passaggi o con modelli regolabili per concentrare il rilevamento lungo la lunghezza del corridoio minimizzando la dispersione nelle aree adiacenti. L'altezza di montaggio dovrebbe essere scelta per bilanciare portata e sensibilità, considerando vibrazioni e potenziali ostruzioni.

Alla fine, le implicazioni sulla sicurezza di queste decisioni sono fondamentali. Un punto cieco non è un inconveniente; è un pericolo. Un operatore che entra in un corridoio buio è invisibile a un carrello elevatore in avvicinamento, creando esattamente il tipo di rischio di collisione che un sistema di controllo dell'illuminazione dovrebbe prevenire. La vera misura di un progetto di illuminazione del corridoio non sono i risparmi energetici teorici, ma la sua capacità di fornire una copertura completa e affidabile che elimini del tutto le zone buie.