Trabalhadores de armazém conhecem a sensação: você está no fundo de um corredor, no meio de uma tarefa, e as luzes de repente se apagam. Ou você entra em um corredor escurecido e precisa caminhar vinte metros antes que os sensores finalmente acordem. Esses não são problemas isolados de equipamentos defeituosos. Eles são sintomas de uma incompatibilidade fundamental entre os sensores de movimento padrão e a geometria única de um corredor de armazém.

A maioria dos detectores de movimento é projetada para espaços abertos, como escritórios, onde as pessoas se movem em padrões imprevisíveis. Mas os corredores de armazém são diferentes. São corredores longos e estreitos com tráfego direcional e prateleiras altas que criam pontos cegos. Aplicar estratégias de detecção de nível de escritório aqui gera frustrações diárias e riscos reais à segurança, especialmente quando empilhadeiras e pedestres operam na mesma zona mal iluminada. Um trabalhador acenando com os braços para acionar uma luz é um sistema que falhou, tornando-se um obstáculo em vez de uma ajuda.

Resolver esse problema requer ir além do hardware genérico. Exige uma abordagem de design deliberada que leve em conta linhas de visão longas, interferência entre corredores e a vibração constante de equipamentos pesados. O objetivo é uma iluminação previsível e confiável que apoie o fluxo de trabalho, não o interrompa.

Por que os corredores do armazém derrotam o sensoriamento de movimento padrão

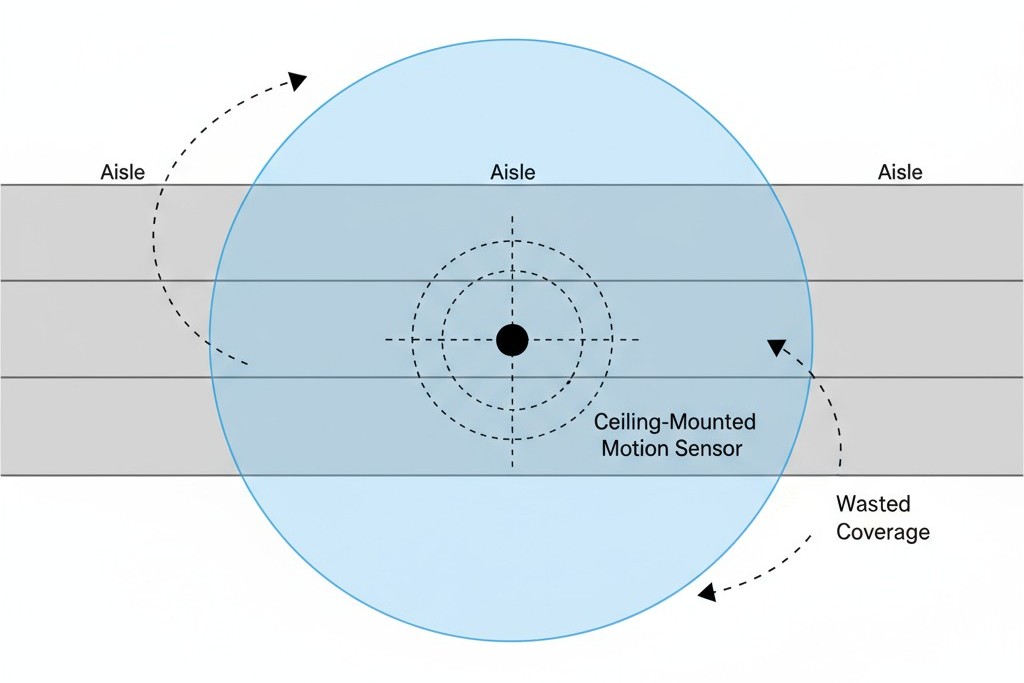

Sensores de movimento feitos para espaços comerciais assumem um layout aberto com alturas de teto moderadas, onde as pessoas podem se aproximar de qualquer direção. Um sensor montado no teto, por exemplo, espera detectar alguém caminhando através em seu campo de visão, um movimento que cria um sinal térmico claro. É otimizado para cobertura omnidirecional em uma área quadrada ou circular.

Os corredores de armazém violam todas essas premissas. A geometria é linear, não radial. Um corredor pode ter cem pés de comprimento, mas apenas dez pés de largura — uma proporção extrema que nenhum sensor único pode cobrir de forma eficiente. As pessoas não cruzam o espaço em vários ângulos; elas se movem direto pelo corredor, em direção ao sensor ou afastando-se dele. Essa movimentação frontal é notoriamente difícil para sensores infravermelhos passivos (PIR) detectar, porque gera pouco movimento lateral nas zonas de detecção do sensor.

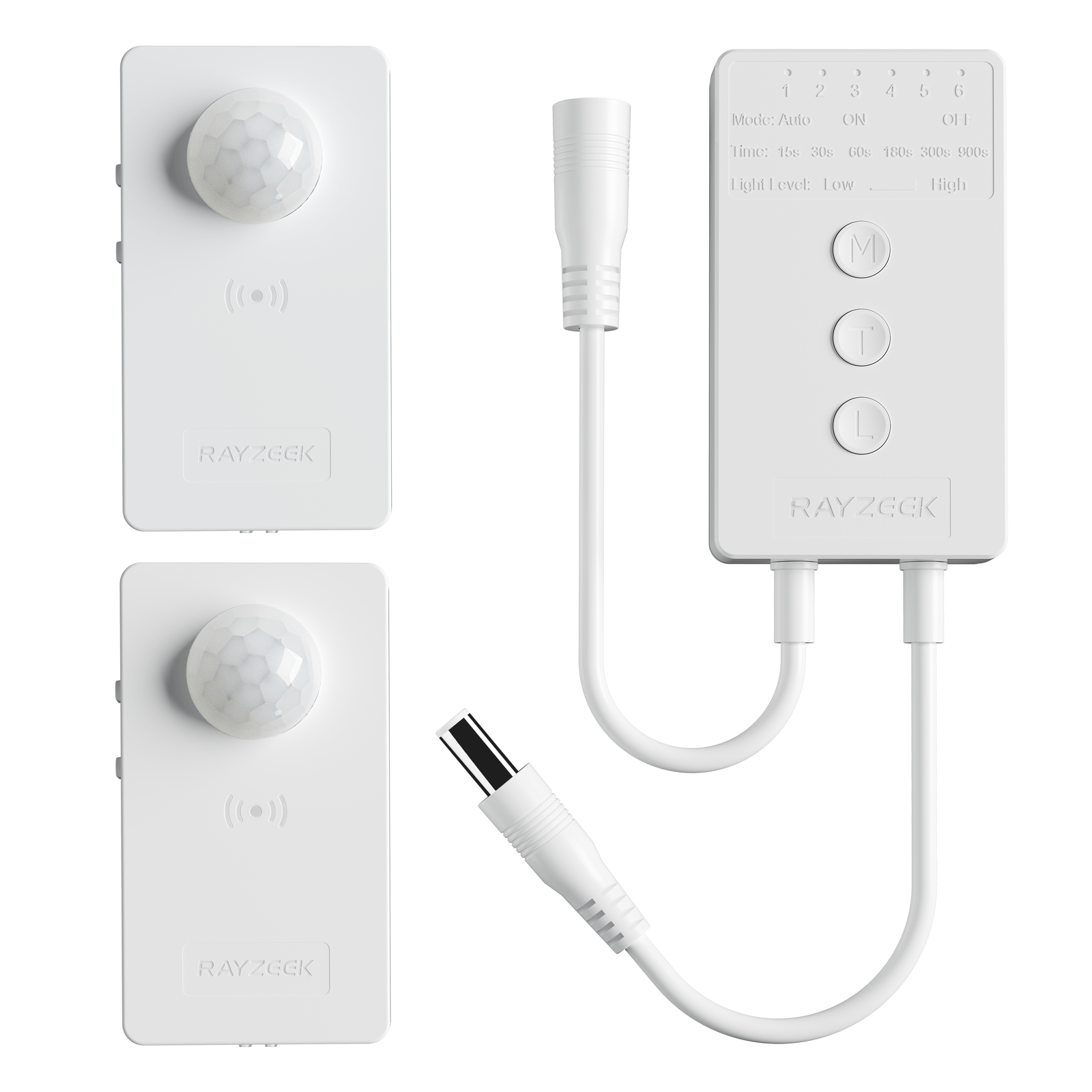

Inspire-se nos portfólios de sensores de movimento Rayzeek.

Não encontra o que pretende? Não se preocupe. Há sempre formas alternativas de resolver os seus problemas. Talvez um dos nossos portefólios possa ajudar.

Essa incompatibilidade fica óbvia quando um trabalhador entra pelo fim mais distante de um corredor. Ele pode avançar dezenas de pés na escuridão antes que o sensor registre sua presença, criando um risco claro à segurança. A solução tentadora — aumentar a sensibilidade — muitas vezes dá errado. Um sensor excessivamente sensível pode ser acionado por atividade em um corredor adjacente ou pelas vibrações nas estantes, deixando as luzes acesas em espaços vazios e eliminando qualquer economia de energia.

As barreiras físicas do corredor agravam o problema. Prateleiras altas carregadas de paletes formam paredes sólidas, bloqueando a linha de visão do sensor para corredores perpendiculares. Um trabalhador em uma interseção pode estar completamente invisível para um sensor no corredor ao lado, o que significa que ele pode virar uma esquina e entrar na escuridão. Não é um defeito do sensor; é o resultado previsível do uso de tecnologia projetada para linhas de visão abertas em um ambiente definido por obstruções.

Por fim, sensores padrão assumem condições de montagem estáveis. Tetos de escritórios são rígidos e livres de vibração. Estruturas de armazém, no entanto, vibram com o esforço mecânico de empilhadeiras rápidas e pallets derrubados. Quando os sensores são montados em estantes, essa vibração pode deslocar seu alinhamento, causar deriva na calibração ou até acionar alarmes falsos. O resultado é uma cobertura pouco confiável que não consegue detectar pessoas ou desperdiça energia com falsos positivos. Essas não são exceções de borda; elas são as características definidoras do ambiente de armazém.

Óptica do Corredor e o Desafio do Longo Linha de Visão

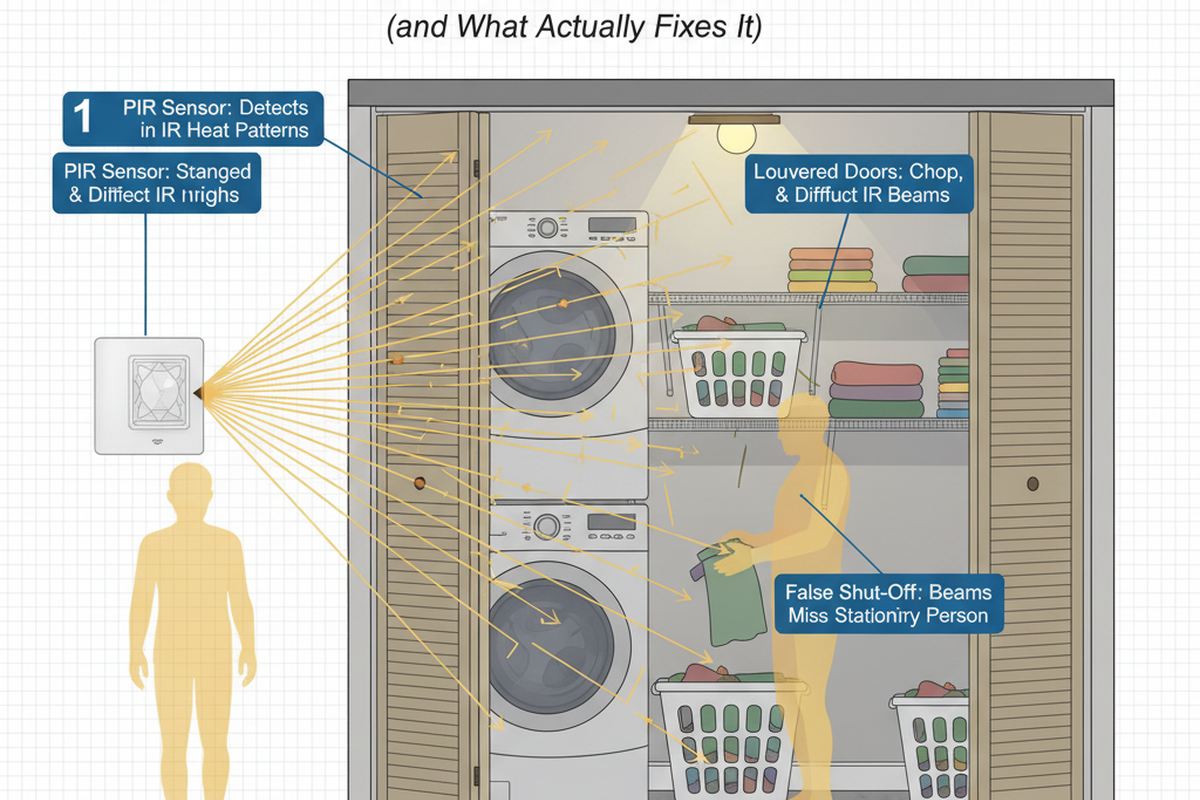

O desafio óptico em um corredor começa com o campo de visão de um sensor. Um sensor infravermelho passivo funciona detectando um objeto quente se movendo entre suas zonas de detecção segmentadas. Movimento através nessas zonas cria um sinal forte. Movimento em direção ao sensor, no entanto, pode manter um objeto dentro de uma única zona por muito tempo, produzindo um sinal fraco demais para acionar as luzes.

Os corredores de armazém forçam esse cenário de pior caso. Como a maior parte do movimento é linear, um trabalhador caminhando em direção a um sensor no final do corredor está se movendo de uma forma menos detectável possível. O sensor pode ter uma linha de visão clara, mas isso não é o mesmo que detecção confiável. Por isso, tecnologias ultrassônicas ou de micro-ondas, que detectam o deslocamento Doppler de movimentos approaching, são frequentemente consideradas para corredores, apesar do custo mais elevado e da sensibilidade à interferência.

Geometria do Cone de Detecção em Corredores Estreitos

A largura do corredor restringe ainda mais as opções. Um sensor padrão pode projetar um cone de detecção cobrindo um raio de 6 metros no chão — perfeito para uma área aberta. Em um corredor de 2,4 metros de largura, entretanto, a maior parte dessa cobertura se dispersa para corredores adjacentes. O sensor não pode estreitar sua visão para corresponder ao corredor sem sacrificar seu alcance de detecção ao longo do percurso.

A altura de montagem adiciona uma camada extra de complexidade. Uma montagem mais alta estende o alcance do sensor, mas achata seu ângulo de visão, dificultando ainda mais a detecção de movimentos approaching. Uma montagem mais baixa melhora a sensibilidade, mas reduz a área de cobertura, exigindo mais sensores por corredor. A altura ideal é um cálculo cuidadoso baseado no padrão do sensor, na largura do corredor e no tráfego esperado — um cálculo raramente fornecido em fichas de dados projetadas para escritórios de planta aberta.

Em um corredor de 30 metros, um sensor deve funcionar de forma confiável em seu alcance máximo, onde o sinal é mais fraco. Fatores ambientais como estratificação de temperatura, comum em armazéns altos, podem criar camadas térmicas que interferem na detecção por infravermelho em longas distâncias. Um sensor que funciona perfeitamente em um escritório com controle climático pode falhar onde a diferença de temperatura do piso ao teto excede 15°F.

O Problema de Directionalidade para Tráfego Linear

O tráfego previsível de sentido único em corredores apresenta outro desafio. Se um trabalhador caminhar por um corredor e fazer uma pausa para recuperar um item, todo movimento para. Um sensor que depende de movimento contínuo iniciará imediatamente sua contagem regressiva de timeout. Se o timeout for muito curto, as luzes se apagam enquanto o trabalhador ainda estiver lá, obrigando-o a acenar com os braços para ligá-las novamente.

Sensores de tecnologia dupla, que combinam infravermelho passivo com detecção ultrassônica ou de micro-ondas, podem ajudar mantendo a detecção de presença mesmo quando o movimento cessa. O componente ultrassônico pode detectar pequenos movimentos de uma pessoa parada. No entanto, esses sensores devem ser cuidadosamente ajustados para evitar disparos falsos de empilhadeiras passando na próxima corredor, o que pode criar mudanças de pressão erroneamente interpretadas como ocupação.

Frequentemente, a melhor solução é a colocação estratégica. Instalar sensores em ambos os extremos de um corredor longo transforma um problema de alcance longo em duas tarefas mais confiáveis e de alcance mais curto. Embora isso aumente o custo do equipamento, aborda o desafio geométrico fundamental que um único sensor não pode superar.

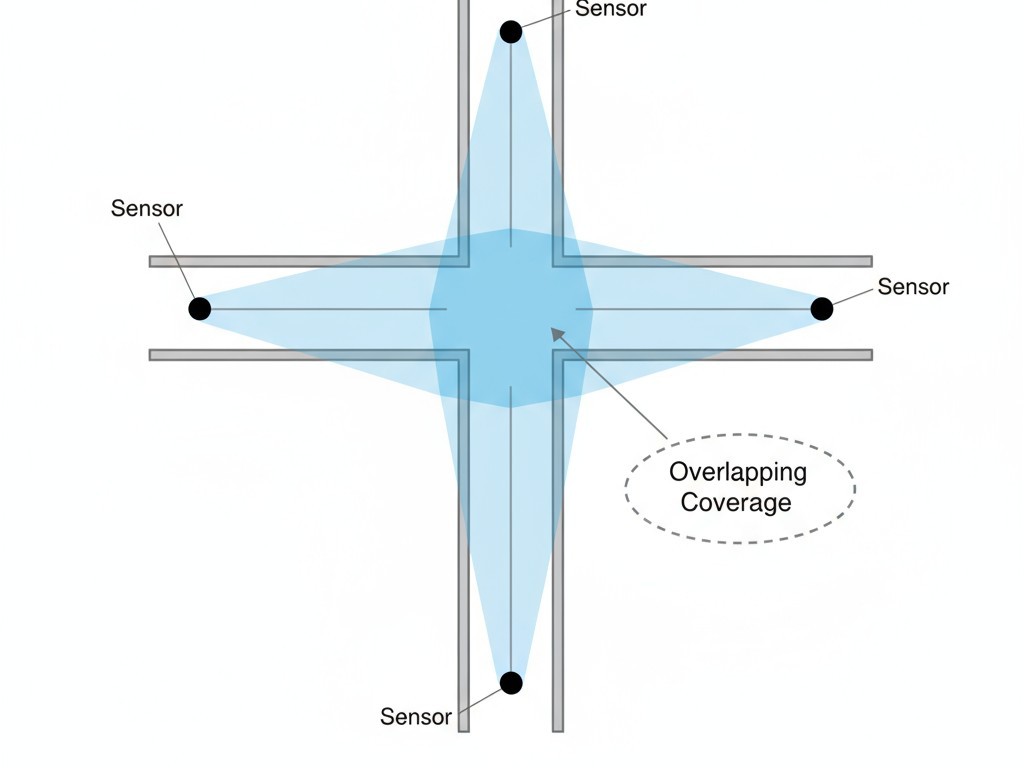

Máscaras de Cruzamento de Corredores e Lacunas na Cobertura

A falha mais disruptiva na iluminação de corredores é o ponto cego em uma interseção. Um trabalhador parado em uma junção em T é visível para sensores no seu corredor atual, mas completamente oculto para sensores no corredor perpendicular. Quando eles viram a esquina, entram em um espaço onde o sistema de controle de iluminação não tem ideia de que eles existem. As luzes permanecem apagadas até que o trabalhador caminhe o suficiente para acionar um sensor, se um estiver posicionado para vê-los.

Procura soluções de poupança de energia activadas por movimento?

Contacte-nos para obter sensores de movimento PIR completos, produtos de poupança de energia activados por movimento, interruptores com sensor de movimento e soluções comerciais de Ocupação/Vazio.

A causa é simples: a prateleira cria uma parede sólida que bloqueia a visão do sensor. Um sensor no Corredor A não consegue ver ao redor da esquina em direção ao Corredor B. Nenhum nível de sensibilidade pode consertar isso. A única solução é posicionar os sensores para garantir que cada ponto de entrada possível em um corredor seja monitorado por um dispositivo com uma linha de visão direta.

Isso entra em conflito direto com o objetivo de minimizar o número de sensores. Um projeto usando o menor número possível de sensores — colocando um no meio de cada corredor — inevitavelmente falhará nas interseções. O trabalhador entrando de um corredor cruzado torna-se um fantasma para o sistema, presente, mas não detectado. Essa falha compromete a confiança e leva a soluções alternativas inseguras, como deixar portas abertas para luz ambiente ou desativar os controles de movimento totalmente.

Design para Interseções e Transferências de Zona

A solução é tratar as interseções como zonas distintas que requerem sensores dedicados. Em vez de confiar em um sensor no corredor médio, coloque sensores na própria interseção, orientados para monitorar a entrada de todos os caminhos de acesso.

A transferência entre essas zonas é crítica. Quando um trabalhador passa do Corredor A para o Corredor B, as luzes do Corredor A devem permanecer acesas até que ele esteja totalmente dentro da zona de detecção do Corredor B. Uma lacuna entre as duas zonas cria um blackout momentâneo em um ponto de transição perigoso. Isso é gerenciado sobrepondo as zonas de detecção em cinco a dez pés, criando uma margem de segurança contínua.

Os tempos limite em interseções também podem ser configurados de forma diferente. Como esses são pontos de transição, não áreas de trabalho, um tempo limite mais curto de 30 a 60 segundos é frequentemente suficiente. Isso economiza energia sem interromper tarefas, contanto que não conflite com os tempos limite mais longos necessários para os corredores principais onde ocorre trabalho estacionário.

Desafios de vibração de empilhadeiras e prateleiras

Armazéns submetem os sensores a um estresse mecânico constante. A vibração de empilhadeiras e equipamentos de manuseio de materiais se propaga pela estrutura do edifício e pode interferir na precisão do sensor.

Embora sensores passivos de infravermelho sejam relativamente resistentes, vibrações severas podem deslocar gradualmente seus componentes ópticos, alterando o padrão de cobertura ao longo do tempo. Sensores ultrassônicos e de micro-ondas são mais vulneráveis. A vibração do invólucro do sensor pode criar deslocamentos Doppler falsos, enganando o sensor a pensar que há movimento. Um sensor montado em uma viga de prateleira acima do caminho de uma empilhadeira pode disparar constantemente apenas por vibração.

A melhor defesa é o isolamento. Sempre que possível, monte os sensores na estrutura principal do prédio, não nas prateleiras. Se isso não for possível, utilize hardware que absorva vibração — como buchas de borracha ou elastômeros — para absorver a energia mecânica. Para ambientes industriais, sempre escolha sensores com alta classificação de tolerância à vibração, normalmente expressa em forças g. Um sensor com classificação para 2g de vibração até 150 Hz é um bom ponto de partida para a maioria das aplicações em armazéns.

Estratégias de tempo limite que respeitam o fluxo de tarefas

O período de timeout de um sensor — quanto tempo as luzes permanecem acesas após a ausência de movimento — tem um impacto enorme na usabilidade. Muito curto, e os trabalhadores são constantemente interrompidos. Muito longo, e energia é desperdiçada. O tempo limite ideal deve estar alinhado com o trabalho real em andamento.

Um tempo limite de 30 segundos pode parecer bom em uma auditoria de energia, mas é disruptivo na prática. Um trabalhador que pausa para encontrar um SKU, escanear um código de barras ou verificar um dispositivo manual pode facilmente exceder esse limite. Quando as luzes se apagam no meio da tarefa, eles têm que parar o que estão fazendo para reativá-las. Essa troca de contexto mata a produtividade. Tempos limite curtos tratam cada pausa como uma vaga, ignorando que os corredores são áreas de tarefas onde o trabalho estacionário é normal.

Uma estratégia melhor é definir tempos de espera com base na duração esperada das tarefas comuns. Se uma tarefa típica de coleta leva de três a cinco minutos, o tempo limite do sensor deve ser de pelo menos cinco minutos. O pequeno custo de energia de manter as luzes acesas por um minuto adicional após a saída de um trabalhador é trivial comparado à produtividade perdida por interrupções constantes. Os trabalhadores aprendem a confiar em um sistema previsível, permitindo que se concentrem em seu trabalho.

Configuração do Tempo de Espera para Profundidade do Corredor e Duração da Tarefa

Um bom ponto de partida para calcular o tempo limite é dividir o comprimento do corredor pela velocidade média de caminhada e, em seguida, somar a duração esperada da tarefa mais longa. Para um corredor de 30 metros percorrido a 0,9 metros por segundo (33 segundos), onde as tarefas levam até 4 minutos, o tempo limite mínimo deve ser de cerca de 5 minutos. Isso garante luz contínua desde a entrada até a conclusão da tarefa.

Talvez esteja interessado em

Também é um mito que tempos limites mais curtos sempre economizam mais energia. Em sistemas com ciclos frequentes de reativação, a energia usada para reiniciar lâmpadas repetidamente pode exceder a economia de tempo de funcionamento reduzido. Isso é especialmente verdadeiro para lâmpadas de descarga de alta intensidade antigas, mas o custo de produtividade permanece mesmo com LEDs. O melhor tempo limite minimiza o custo total, que inclui energia e o custo de trabalho de interrupções. Na maioria dos armazéns, esse cálculo favorece tempos limites mais longos e mais previsíveis.

Princípios de Posicionamento de Sensores e Modelagem de Zonas

O posicionamento eficaz dos sensores é uma síntese de todos esses desafios. O objetivo não é maximizar o alcance de cada sensor, mas construir uma arquitetura de detecção confiável na qual os trabalhadores confiem.

O princípio orientador é direto: todo ponto de entrada de um corredor deve ser monitorado por um sensor com linha de visão direta. Para um corredor básico, isso significa colocar sensores próximos a cada extremidade, com o objetivo de detectar o tráfego que se aproxima. As zonas de detecção devem se estender um pouco além da entrada do corredor para ativar as luzes antes quando um trabalhador entra. Para corredores com interseções, sensores adicionais são necessários para cobrir todas as direções de aproximação, com zonas sobrepostas para garantir uma transição contínua.

O padrão de detecção do sensor deve ser moldado para corresponder à geometria do corredor. Use sensores projetados para corredores ou aqueles com padrões ajustáveis para focar a detecção ao longo do comprimento do corredor, minimizando o spill em áreas adjacentes. A altura de montagem deve ser escolhida para equilibrar alcance e sensibilidade, levando em conta vibração e possíveis obstruções.

Por fim, as implicações de segurança dessas decisões são fundamentais. Um ponto cego não é um inconveniente; é um risco. Um trabalhador entrando em um corredor escuro é invisível a uma empilhadeira que se aproxima, criando exatamente o tipo de risco de colisão que um sistema de controle de iluminação deve prevenir. A verdadeira medida de um projeto de iluminação de corredor não é sua economia de energia teórica, mas sua capacidade de fornecer uma cobertura abrangente e confiável que elimine zonas escuras completamente.