Lagerarbetare känner igen känslan: du befinner dig djupt inne i en gång, mitt i en arbetsuppgift, och plötsligt släcks ljusen. Eller så svänger du in i en mörk korridor och måste gå tjugo fot innan sensorerna slutligen vaknar till liv. Detta är inte isolerade glitchar från felaktig utrustning. Det är symptom på en grundläggande mismatch mellan standard rörelsesensorer och den unika geometrin hos en lagergång.

De flesta rörelsedetektorer är designade för öppna ytor som kontor, där människor rör sig i oförutsägbara mönster. Men lagergångar är annorlunda. De är långa, smala korridorer med riktad trafik och höga hyllor som skapar blindfält. Att tillämpa kontorsstandarder för sensing här skapar dagliga frustrationer och äkta säkerhetsrisker, särskilt när motvikstruckar och fotgängare verkar i samma dåligt belysta zoner. En arbetare som viftar med armarna för att utlösa ett ljus är ett system som har misslyckats, vilket gör det till ett hinder snarare än ett hjälpmedel.

Att lösa detta problem kräver att man går bortom generell hårdvara. Det kräver en avsiktlig designmetod som tar hänsyn till långa siktlinjer, korsgångsinterferens och den ständiga vibration från tung utrustning. Målet är förutsägbar, pålitlig belysning som stöder arbetsflödet, inte avbryter det.

Varför lagringsgångar i lagerhus besegrar standard rörelsedetektering

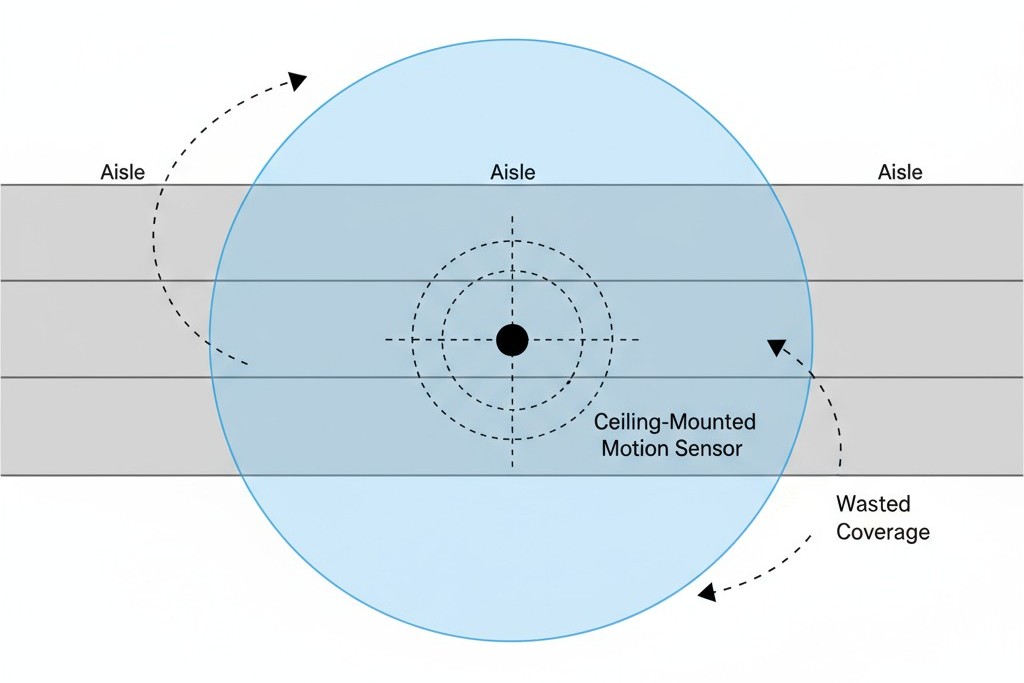

Rörelsesensorer för kommersiella utrymmen förutsätter en öppen planlösning med måttliga takhöjder, där människor kan närma sig från vilken riktning som helst. En takmonterad sensor i ett kontor förväntar sig att kunna upptäcka någon som går över dess synfält, en rörelse som skapar en tydlig värmesignal. Den är optimerad för omnidirektionell täckning i ett kvadratiskt eller cirkulärt område.

Lagerrängar bryter mot alla dessa antaganden. Geometrin är linjär, inte radial. En gång kan vara hundra fot lång men bara tio fötter bred — en extrem aspektkvot som ingen enskild sensor kan täcka effektivt. Människor korsar inte utrymmet i olika vinklar; de rör sig rakt ner i gången, antingen mot sensorn eller bort från den. Denna huvudmotkraftiga rörelse är ökänd för att vara svår för passiva infraröda (PIR) sensorer att upptäcka eftersom den genererar minimal lateral rörelse över sensorernas detektionszoner.

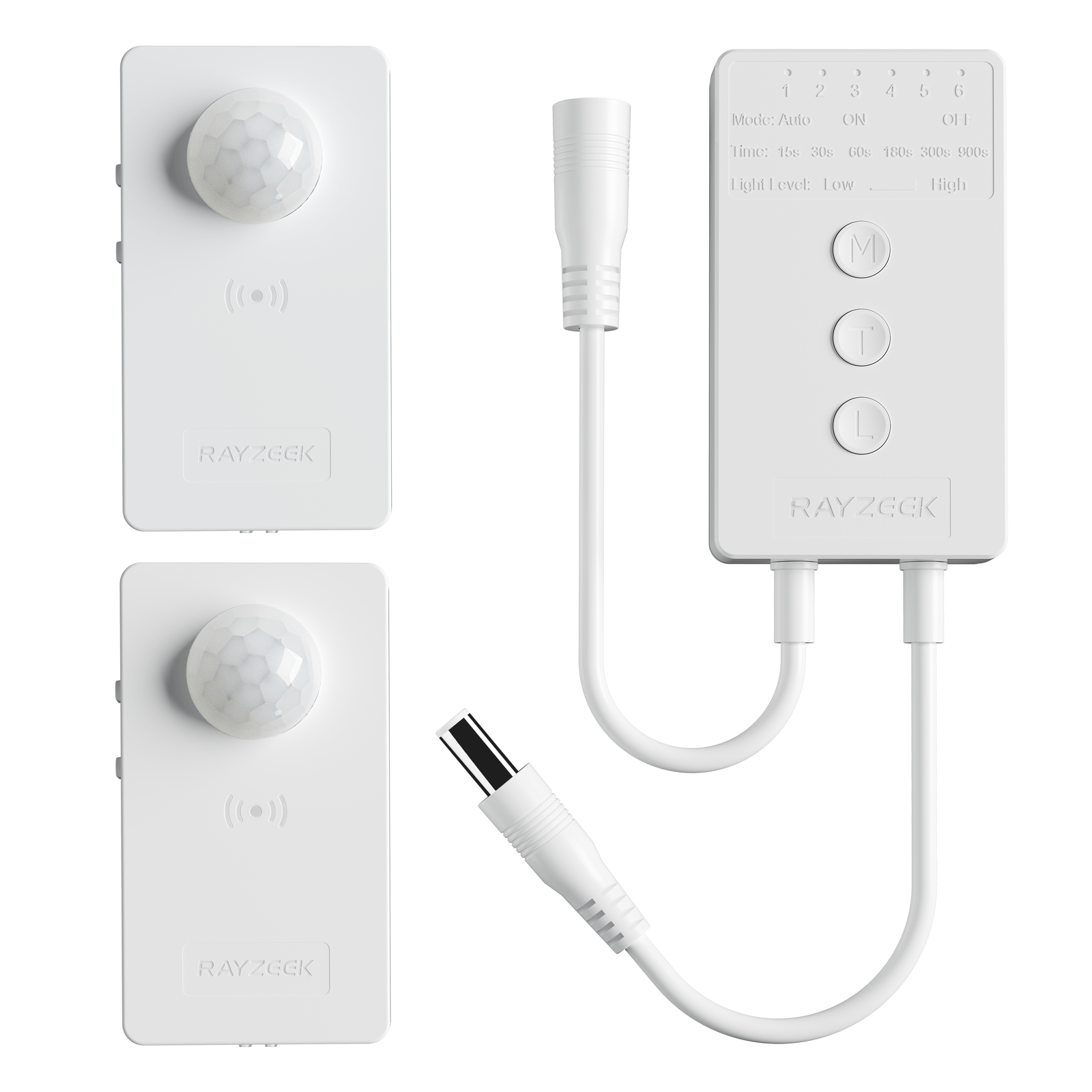

Bli inspirerad av Rayzeeks portföljer för rörelsesensorer.

Hittar du inte det du vill ha? Oroa dig inte. Det finns alltid alternativa sätt att lösa dina problem. Kanske kan någon av våra portföljer hjälpa dig.

Denna mismatch blir tydlig när en arbetare går in från andra änden av en gång. De kan avancera dussintals meter in i mörkret innan sensorn till sist registrerar deras närvaro, vilket skapar en tydlig säkerhetsrisk. Den frestande lösningen — att öka känsligheten — får ofta motsatt effekt. En alltför känslig sensor kan utlösas av aktivitet i en angränsande gång eller av vibrationer från hyllor, vilket lämnar ljusen tända i tomma utrymmen och äter upp eventuella energibesparingar.

De fysiska hindren i gången förvärrar problemet. Höga hyllor lastade med pallar bildar solida väggar som blockerar en sensors siktlinje in i vinkelräta gångar. En arbetare vid en korsning kan vara helt osynlig för en sensor i nästa gång, vilket innebär att de kan svänga runt hörnet och gå direkt in i mörkret. Detta är inte en sensorfel; det är den förutsägbara konsekvensen av att använda teknologi designad för öppna siktlinjer i en miljö som definieras av hinder.

Slutligen antar standard sensorer stabil monteringsförhållanden. Kontorshållningar är styva och vibrationfria. Lagerstrukturer väsnas dock av mekanisk stress från snabba motvikstruckar och tappade pallar. När sensorer monteras på hyllor kan denna vibration flytta deras justering, orsaka att kalibrering avviker, eller till och med utlösa falska alarm. Resultatet är oförlitlig täckning som varken kan upptäcka människor eller slösar energi på falska larm. Dessa är inte undantagsfall; de är de definierande egenskaperna av lagermiljön.

Aisleway Optics och Den långa siktlinjeutmaningen

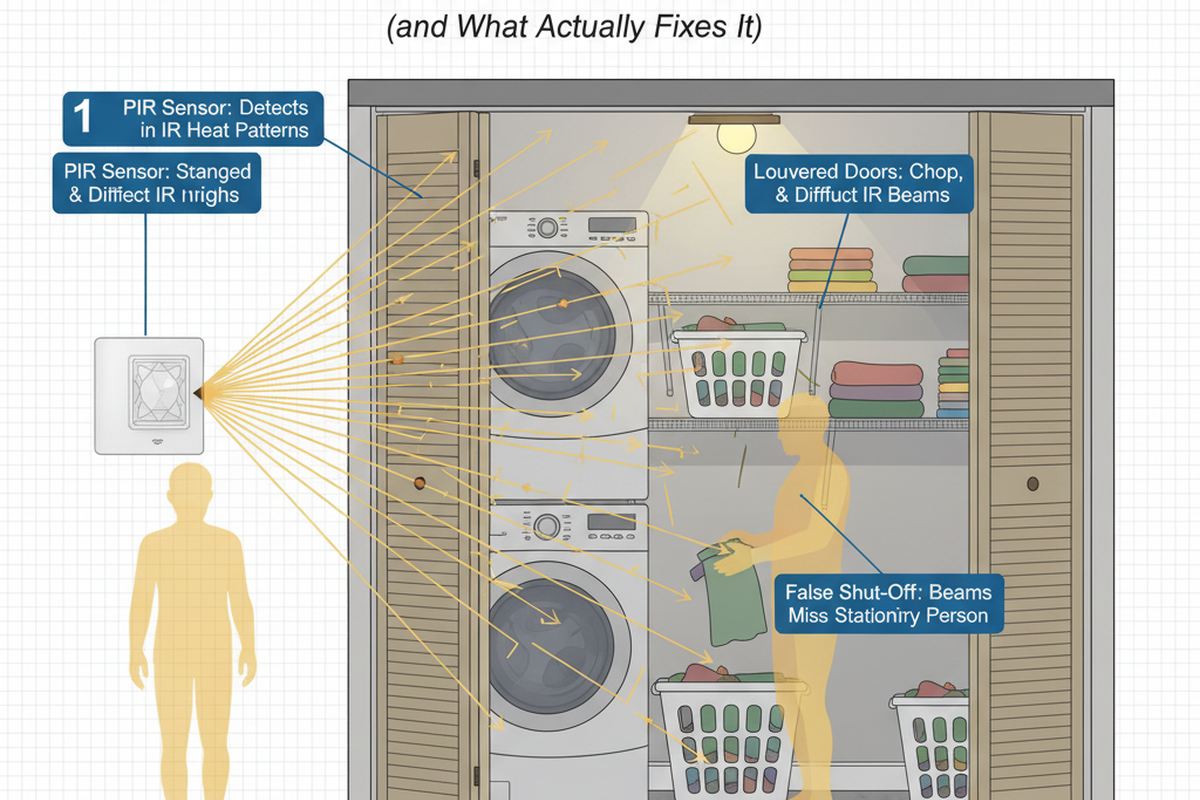

Det optiska problemet i en gång börjar med sensorns synfält. En passiv infraröd sensor fungerar genom att upptäcka en varm objekt som rör sig mellan dess segmenterade detektionszoner. Rörelse över dessa zoner skapar en stark signal. Rörelse mot sensorn, kan dock hålla ett föremål inom en enda zon för länge, vilket ger en för svag signal för att utlösa ljusen.

Lagerskorridorer tvingar fram detta värsta fall-scenario. Eftersom största delen av rörelsen är linjär, rör sig en arbetare mot en sensor i slutet av korridoren på det minst detekterbara sättet. En sensor kan ha en klar siktlinje, men det betyder inte att det är tillförlitlig detektering. Därför övervägs ofta ultrasoniska eller mikrovågsteknologier, som upptäcker Doppler-förskjutningar från närmande rörelse, för korridorer trots deras högre kostnad och känslighet för störningar.

Detekteringskonens geometri i smala korridorer

Korridorbredden begränsar ytterligare alternativen. En standard sensor kan projicera en detekteringskon som täcker en radie på 6 meter på golvet—perfekt för ett öppet område. I en 2,4 meter bred korridor spillar dock mesta delen av detta över till närliggande korridorer. Sensorn kan inte smalna av sin syn för att matcha korridorens bredd utan att offra sin detekteringsräckvidd längs med.

Monteringshöjden tillför ytterligare en komplexitet. Högre montering förlänger sensorens räckvidd men plattar ut dess synvinkel, vilket gör det ännu svårare att upptäcka närmande rörelse. Lägre montering förbättrar känsligheten men krymper täckningsområdet, vilket kräver fler sensorer per korridor. Den optimala höjden är en noggrann beräkning baserad på sensorens mönster, korridorbredd och förväntad trafik—en beräkning som sällan tillhandahålls i datablad avsedda för open-plan kontor.

I en 30-meter korridor måste en sensor fungera tillförlitligt på sin maximala räckvidd, där signalen är svagast. Miljöfaktorer som temperaturskiktning, vanligt i höga lagerbyggnader, kan skapa termiska lager som stör infraröd detektering över långa avstånd. En sensor som fungerar perfekt i ett klimatkontrollerat kontor kan tveka i en miljö där golv-till-takhöjdens temperaturskillnad överskrider 15°F.

Riktningsproblem för linjär trafik

Den förutsägbara endast-vägs trafiken i korridorer utgör en annan utmaning. Om en arbetare går längs en korridor och pausar för att hämta ett föremål, stoppas all rörelse. En sensor som förlitar sig på kontinuerlig rörelse börjar omedelbart sin timeout-räknare. Om timeouten är för kort, slocknar belysningen medan arbetaren fortfarande finns kvar, vilket tvingar dem att vifta med armarna för att slå på den igen.

Dual-teknik sensorer, som kombinerar passiv infraröd med ultraljud eller mikrovågsdetektering, kan hjälpa genom att upprätthålla närvarodetektering även när rörelsen upphör. Den ultraljudsbaserade komponenten kan upptäcka små rörelser från en stillastående person. Dock måste dessa sensorer justeras noggrant för att undvika falska utlösningar från truckar som passerar i nästa korridor, vilket kan skapa tryckförändringar som misstas för närvaro.

Ofta är den bästa lösningen strategisk placering. Montering av sensorer vid båda ändarna av en lång korridor omvandlar ett långdistansproblem till två mer tillförlitliga, kortare räckviddsuppgifter. Även om detta ökar utrustningskostnaden, adresserar det den grundläggande geometriska utmaningen som en enda sensor inte kan övervinna.

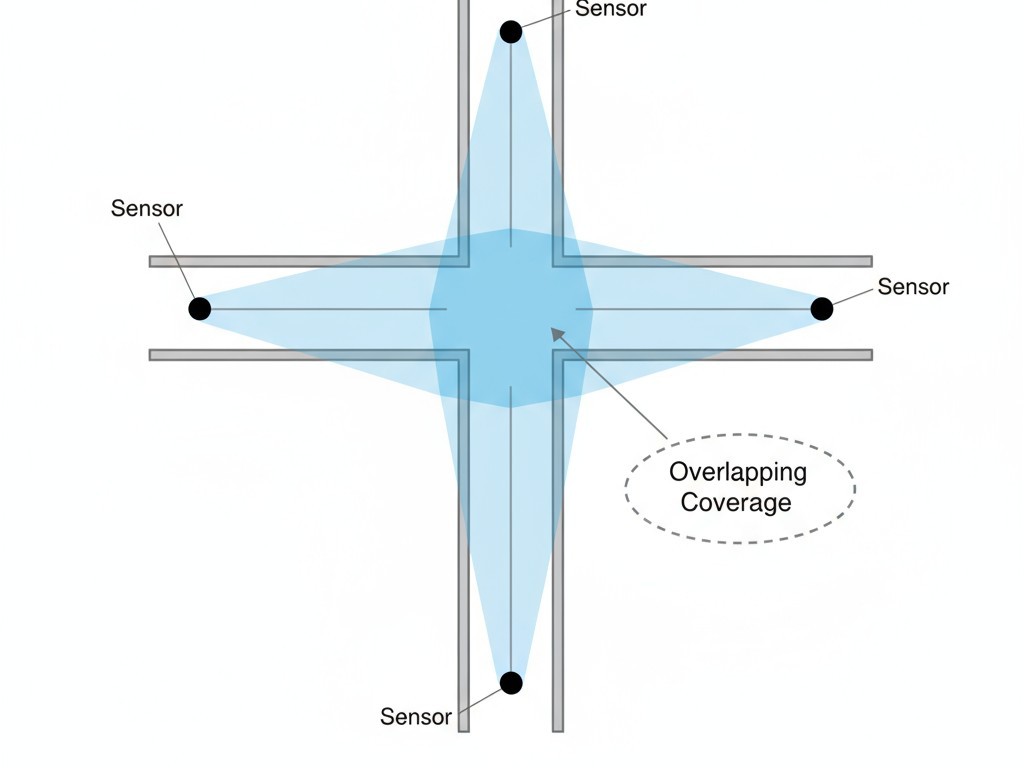

Kors korridormaskering och täckningshål

Den mest störande misslyckandet i korridorsbelysning är blindzonen vid en korsning. En arbetare som står vid en T-korsning är synlig för sensorer i den aktuella korridoren men helt gömd för sensorer i den vinkelräta. När de svänger hörnet, träder de in i ett utrymme där belysningskontrollsystemet inte vet att de existerar. Lamporna förblir släckta tills arbetaren går tillräckligt långt för att utlösa en sensor, om det ens är placerat för att se dem.

Letar du efter rörelseaktiverade energibesparande lösningar?

Kontakta oss för kompletta PIR-rörelsesensorer, rörelseaktiverade energibesparande produkter, rörelsesensorbrytare och kommersiella lösningar för närvaro/frånvaro.

Orsaken är enkel: hyllor skapar en solid vägg som blockerar sensorens sikt. En sensor i Korridor A kan inte se runt hörnet in i Korridor B. Ingen känslighetsnivå kan åtgärda detta. Den enda lösningen är att placera sensorer så att varje möjlig ingång till en korridor övervakas av en enhet med direkt siktlinje.

Detta står i direkt motsats till målet att minimera sensorkontot. En design som använder så få sensorer som möjligt—med en i mitten av varje korridor—kommer oundvikligen att misslyckas vid korsningar. Arbetaren som går in från en korsande korridor blir en spökgestalt för systemet, närvarande men oupptäckt. Detta misslyckande underminerar tilliten och leder till osäkra arbetslösningar, som att proppa upp dörrar för att släppa in omgivande ljus eller inaktivera rörelsestyrning helt.

Design för korsningar och zonövergångar

Lösningen är att behandla korsningar som separata zoner som kräver dedikerade sensorer. Istället för att förlita sig på en sensor mitt i gången, placera sensorer vid själva korsningen, riktade för att övervaka ingången från alla anslutande vägar.

Handover mellan dessa zoner är avgörande. När en arbetare rör sig från Aisle A till Aisle B måste ljusen i Aisle A förbli tända tills de är helt inom detektionszonen för Aisle B. Ett mellanrum mellan de två zonerna skapar en tillfällig mörkläggning vid en farlig övergångspunkt. Detta hanteras genom att överlappa detektionszonerna med fem till tio fot, vilket skapar en sömlös buffert.

Tidsgränser för korsningar kan också konfigureras olika. Eftersom dessa är övergångspunkter, inte arbetsytor, är en kortare timeout på 30 till 60 sekunder ofta tillräcklig. Detta sparar energi utan att avbryta uppgifterna, så länge det inte krockar med de längre tidsgränserna som krävs för huvudgångarna där stationärt arbete sker.

Vibrationsutmaningar från truckar och hyllor

Lager utsätter sensorer för konstant mekanisk belastning. Vibrationer från truckar och materialhanteringsutrustning sprider sig genom byggnadens struktur och kan störa sensorns noggrannhet.

Medan passiva infraröda sensorer är relativt motståndskraftiga kan allvarliga vibrationer gradvis flytta deras optiska komponenter, vilket förändrar täckningsmönstret över tid. Ultrasoniska och mikrovågssensorer är mer sårbara. Vibrationerna i sensorns hus kan skapa falska Dopplerförskjutningar, vilket lurar sensorn att tro att det finns rörelse. En sensor monterad på ett hyllbalk direkt ovanför en truckars väg kan trampas konstant av vibrationer alene.

Det bästa försvaret är isolering. Så ofta som möjligt, montera sensorer på byggnadens huvudstruktur, inte på hyllorna. Om det inte är möjligt, använd vibrationsdämpande hårdvara—som gummibussningar eller elastomerer—för att absorbera den mekaniska energin. För industriella miljöer, välj alltid sensorer med hög vibrationsmarginal, vanligtvis uttryckt i g-krafter. En sensor klassad för 2g vibration upp till 150 Hz är en bra utgångspunkt för de flesta lagerapplikationer.

Timeoutstrategier som respekterar arbetsflödet

En sensors timeout-period—hur länge ljusen förblir tända efter att rörelsen upphör—har en enorm påverkan på användbarheten. För kort, och arbetstagare avbryts ständigt. För lång, och energi förspillas. Den optimala timeouten måste vara i linje med det faktiska arbetet.

En 30-sekunders timeout kan verka bra vid en energigranskning, men är störande i praktiken. En arbetare som pausar för att hitta en SKU, skanna en streckkod eller kontrollera en handhållen enhet kan lätt överskrida den gränsen. När ljusen slocknar mitt i en uppgift måste de stoppa det de gör för att aktivera dem igen. Denna kontextväxling dödar produktiviteten. Kortare tidsgränser behandlar varje paus som en vakans, och ignorerar att gångarna är arbetsområden där stationärt arbete är normalt.

En bättre strategi är att ställa in väntetider baserade på den förväntade varaktigheten av vanliga uppgifter. Om ett typiskt plockjobb tar tre till fem minuter, bör sensortidutlösaren vara minst fem minuter. Den lilla energikostnaden för att ljusen förblir tända i ytterligare en minut efter att en arbetare gått är banal jämfört med produktivitetsförlusten från ständiga avbrott. Arbetare lär sig att lita på ett förutsägbart system, vilket gör att de kan fokusera på sitt jobb.

Konfigurering av väntetid för gångdjup och taskvaraktighet

En bra utgångspunkt för att beräkna timeout är att dela gånglängden med den genomsnittliga gånghastigheten, och sedan lägga till den förväntade varaktigheten av den längsta vanliga uppgiften. För en 100 fot lång gång som traverseras i 3 fot per sekund (33 sekunder), där uppgifter tar upp till 4 minuter, bör den minsta timeout vara omkring 5 minuter. Detta säkerställer kontinuerligt ljus från ingång till uppgiftens slut.

Du kanske är intresserad av

Det är också en myt att kortare tidsgränser alltid sparar mer energi. I system med frekventa omstarts-cykler kan den energi som används för att starta lampor om och om igen överstiga besparingarna från minskad drifttid. Detta gäller särskilt för äldre högintensitetsutlösarlampor, men produktivitetskostnaden kvarstår även med LED:ar. Den bästa timeouten minimerar totalkostnaden, som inkluderar både energi och arbetskostnaden för avbrott. I de flesta lager gynnar denna beräkning längre, mer förutsägbara tidsgränser.

Sensorplacering och principer för zonformning

Effektiv sensorplacering är en syntes av alla dessa utmaningar. Målet är inte att maximera räckvidden för varje sensor, utan att bygga en pålitlig detekteringsarkitektur som arbetare litar på.

Den ledande principen är enkel: varje ingång till en gångbana måste övervakas av en sensor med direkt siktlinje. För en grundläggande gångbana innebär detta att placera sensorer nära varje ände, avsedda att upptäcka närmande trafik. Deras detekteringszoner bör sträcka sig något utanför gångbanans ingång för att aktivera ljusen före en arbetare går in. För gångar med korsningar krävs ytterligare sensorer för att täcka alla tillfartsvägar, med överlappande zoner för att säkerställa en smidig övergång.

Sensorens detekteringsmönster bör formas för att matcha gångbanans geometri. Använd sensorer som är avsedda för korridorer eller de med justerbara mönster för att fokusera upptäckten längs gångens längd samtidigt som spill in i närliggande områden minimeras. Monteringens höjd bör väljas för att balansera räckvidd och känslighet, samtidigt som vibrationer och potentiella hinder beaktas.

Slutligen är säkerhetsaspekterna av dessa beslut av största vikt. En blind fläck är inte ett besvär; det är en risk. En arbetare som går in i en mörk gång är osynlig för en närmande gaffeltruck, vilket skapar exakt den kollisionsrisk som ett ljusstyrningssystem bör förhindra. Den verkliga måttstocken för en gångbelysningsdesign är inte dess teoretiska energibesparing, utan dess förmåga att tillhandahålla omfattande, tillförlitlig täckning som helt eliminerar mörka zoner.