In der anspruchsvollen Umgebung einer gewerblichen Tiefkühlung werden Bewegungssensoren oft zur Quelle anhaltender Ausfälle. Das Versprechen von Energieeffizienz und Betriebssicherheit weicht der Realität von Wartungsanrufen, Betriebsstörungen und Lichtern, die entweder nicht einschalten oder hartnäckig leuchten. Die unmittelbare Annahme deutet oft auf die Kälte selbst als einzigen Übeltäter hin, ein einfacher Fall von Elektronik, die einem extremen Umfeld nachgibt. Die Wahrheit ist jedoch ein komplexeres Zusammenspiel von Physik und Feuchtigkeit, ein Kampf, den Standard-Innensensoren nie für den Einsatz in solchen Bedingungen entwickelt wurden.

Das Verständnis dieser Ausfälle ist nicht nur eine Frage der Wahl eines teureren Sensors. Es erfordert ein tieferes Verständnis der Detektionswissenschaft bei Temperaturen unter Null und die praktische Kunst, einen überlebensfähigen Raum für empfindliche Elektronik zu schaffen. Dies ist der systematische Ansatz zur Diagnose, warum Sensoren versagen, und zur Umsetzung robuster Lösungen, die ihre Langlebigkeit gewährleisten.

Die Physik der Unsichtbarkeit und Kondensation

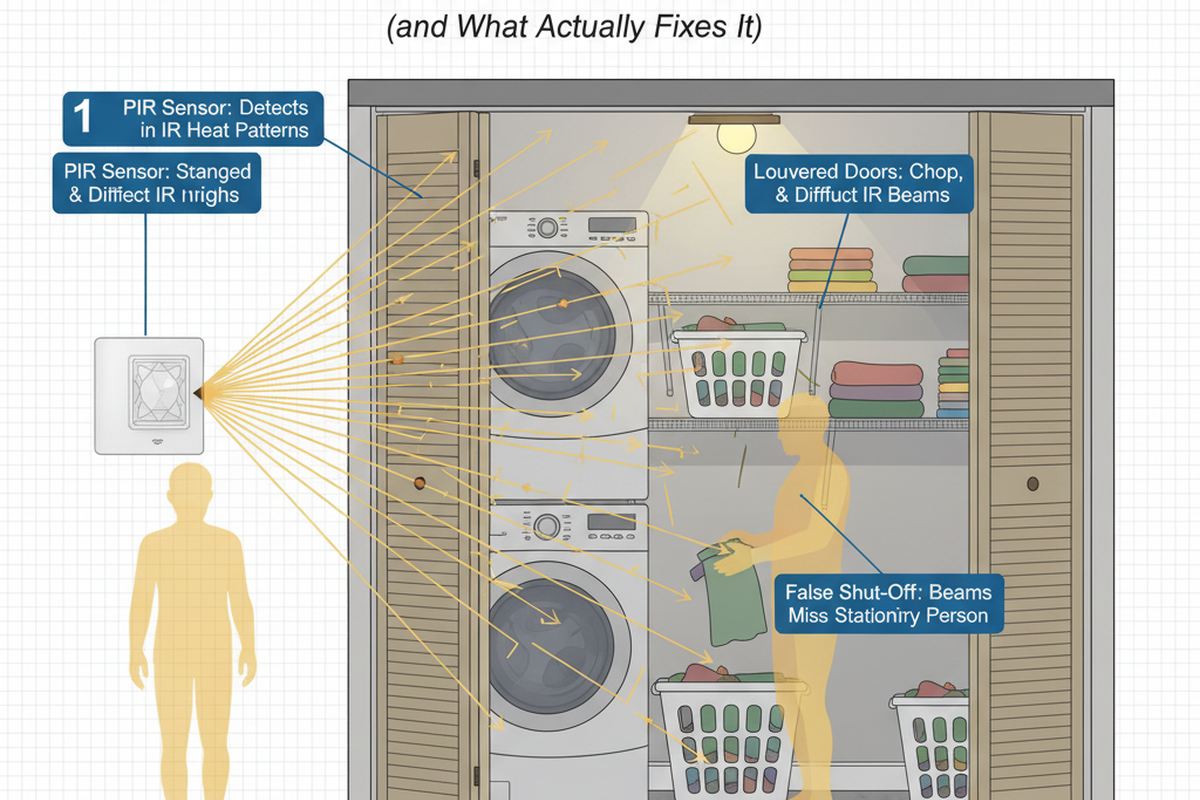

Wenn ein Bewegungssensor in einem kalten Raum ausfällt, liegt die Ursache selten nur in einem einzelnen Problem. Es ist eine Kaskade, die mit einem Wahrnehmungsproblem beginnt. Die gebräuchlichste Technologie, Passive Infrarot (PIR), funktioniert, indem sie den thermischen Kontrast zwischen einem warmen, sich bewegenden Körper und seiner kühleren, statischen Umgebung erkennt. In einem gekühlten Raum schrumpft dieser kritische Temperaturunterschied. Die Umgebung ist bereits kalt, und das Personal trägt isolierte Arbeitskleidung, die speziell entwickelt wurde, um Körperwärme zu speichern. Für den Sensor wird die Wärmesignatur einer Person zu einem schwachen Flüstern, das im Hintergrundrauschen leicht verloren geht. Der Sensor ist nicht defekt; er ist effektiv blind gemacht worden.

Dieses Phänomen ist kein einfacher Defekt, sondern ein vorhersehbares Ergebnis der Physik. Im Kern eines PIR-Sensors befindet sich ein pyroelectricischer Kristall, der bei einer Veränderung der Infrarotstrahlung eine winzige elektrische Ladung erzeugt. Bei extrem niedrigen Temperaturen wird der Kristall selbst weniger reaktionsfähig, was ein viel stärkeres thermisches Signal erfordert, um zu reagieren. Die Kombination aus einem schwächeren Signal von der stark gekleideten Person und einem weniger empfindlichen Detektor bedeutet, dass die effektive Reichweite des Sensors zusammenbricht. Eine Person muss fast direkt darunter stehen, um erkannt zu werden, was frustrierende und gefährliche toten Winkel in einem eigentlich vollständig abgedeckten Bereich schafft.

Doch eine noch zerstörerischere Kraft wirkt: Kondensation. Das Zusammentreffen warmer, feuchter Luft von außen mit den eiskalten Oberflächen im Inneren des Kälteraums schafft eine anhaltende Bedrohung. Feuchtigkeit kann die Linse des Sensors trüben, infrarotes Licht streuen und ihn genauso effektiv blenden wie ein Mangel an thermischem Kontrast. Doch der heimtückischere Schaden entsteht, wenn der Sensor selbst atmet. Unvollkommene Dichtungen lassen feuchte Luft in das Gehäuse eindringen. Bei Temperaturschwankungen kondensiert diese Feuchtigkeit direkt auf der Leiterplatte, was entweder zu langsamer Korrosion oder sofortigem Kurzschluss führt.

Eine Strategie aus Technologie und Platzierung

Die wichtigste Entscheidung ist dann die Wahl einer Technologie, die diese Umweltrealitäten anerkennt. Für gekühlte Kühlgeräte, bei denen die Temperaturen zwischen 0°C und 5°C (32°F und 41°F) schwanken, bietet ein hochwertiger Dual-Technologie-Sensor eine robuste Lösung. Diese Geräte kombinieren einen PIR-Sensor mit einem Mikrowellen- (MW) Detektor. Der Mikrowellenteil, der unempfindlich gegenüber Temperatur ist, liefert eine zuverlässige Bewegungserkennung, während der PIR als sekundäre Bestätigung dient und falsch ausgelöste Alarme durch Luftströmungen, die von Verdampferlüftern verursacht werden, intelligent herausfiltert. Die beiden Technologien arbeiten zusammen, um die inhärente Schwäche des PIR im Kalten zu überwinden.

Für die wirklich harten Bedingungen einer Tiefkühlanwendung, bei der die Temperaturen unter -10°C (14°F) fallen, wird PIR-Technologie zu einer grundlegenden Belastung. Hier muss die Strategie auf Mikrowellen- oder Ultraschall-Sensoren umgestellt werden. Diese Technologien sind immun gegen die thermische Blindheit, die PIR-Detektoren plagt. Die Herausforderung verschiebt sich jedoch von der Erkennungsmethode auf die physische Widerstandsfähigkeit des Geräts selbst. Der Sensor muss in einem Gehäuse untergebracht werden, das für die Umgebung geeignet ist, typischerweise NEMA 4X, um vor Feuchtigkeitsaufnahme zu schützen, mit sorgfältiger Platzierung, um Fehlalarme durch Vibrationen in der Nähe befindlicher Maschinen zu vermeiden.

Die Kunst der Wetterfestigkeit: Schaffung einer überlebensfähigen Mikro-Umgebung

Selbst ein perfekt für niedrige Temperaturen ausgelegter Sensor kann durch unsachgemäße Installation überwunden werden. Wahre Wetterfestigkeit ist die Kunst, Temperaturdifferenzen zu steuern und Feuchtigkeit jeglichen Weg zu den Elektronikkomponenten zu verweigern. Es erfordert, über das Datenblatt hinauszublicken, um die subtilen Wege zu erkennen, auf denen die Kälte angreifen kann.

Lassen Sie sich von den Portfolios der Rayzeek-Bewegungssensoren inspirieren.

Sie haben nicht gefunden, was Sie suchen? Keine Sorge! Es gibt immer alternative Möglichkeiten, Ihre Probleme zu lösen. Vielleicht kann eines unserer Portfolios helfen.

Einer der meistübersehenen Fehlerpunkte ist die thermische Brücke. Dies tritt auf, wenn die Rückplatte eines Sensors direkt an eine sub-zero Oberfläche montiert wird. Die intensive Kälte leitet sich direkt durch die Befestigungsschrauben und das Kunststoffgehäuse zu den internen Komponenten, wodurch jede eingebaute Isolierung nutzlos wird. Die Lösung besteht darin, eine thermische Unterbrechung zu schaffen. Durch die Verwendung einfacher nicht-metallischer Abstandshalter aus Nylon oder Gummi kann ein Installateur eine kleine Luftlücke zwischen Sensor und Befestigungsfläche schaffen, die die Elektronik effektiv vom leitenden Kältegrad der Wand isoliert.

Ebenso wichtig ist die richtige Abdichtung der Kabeldurchführungen. Silikonkitt oder Isolierband sind temporäre Lösungen, die zum Scheitern verurteilt sind. Die ständige Ausdehnung und Kontraktion durch Temperaturschwankungen wird diese Dichtungen unweigerlich zerbrechen lassen, wodurch der Sensor in die feuchte, korrosive Luft atmen kann. Die einzige dauerhafte Methode ist die Verwendung von gewindegeschützten Leitungsverschraubungen mit Gummidichtungen, bekannt als Kabelverschraubungen. Sie schaffen eine wasserdichte Abdichtung, die Temperaturschwankungen standhält und verhindert, dass Feuchtigkeit jemals die Elektronik erreicht.

In Situationen, in denen Budgetbeschränkungen den Einsatz eines spezialisierten, kaltgeeigneten Sensors verhindern, ist es dennoch möglich, die Überlebensfähigkeit eines Standardgeräts erheblich zu verbessern. Der Ansatz besteht darin, eine geschützte Mikro-Umgebung zu schaffen. Durch die Montage des Standard-Sensors in einem größeren, NEMA 4X-zertifizierten Polycarbonat-Gehäuse—vorzugsweise mit einem transparenten Deckel—wird er durch eine isolierende Lufttasche abgefedert. Das Bohren eines einzelnen, kleinen Entwässerungslochs am tiefsten Punkt des Gehäuses ist ein entscheidender, wenn auch kontraintuitiver Schritt. Es ermöglicht, dass jede Kondensation, die sich unweigerlich im Inneren bildet, abfließen kann, anstatt sich zu sammeln. Dieses Setup ist ein Kompromiss, aber ein pragmatischer, der die Lebensdauer eines Standardgeräts erheblich verlängern kann.

Suchen Sie nach bewegungsaktivierten Lösungen zum Energiesparen?

Wenden Sie sich an uns, wenn Sie komplette PIR-Bewegungsmelder, bewegungsaktivierte Energiesparprodukte, Bewegungsmelderschalter und kommerzielle Präsenz-/Leerstandslösungen benötigen.

Validierung und die Natur des Risikos

Die Installation ist nicht das Ende der Geschichte. Ein Sensor, der am ersten Tag korrekt funktioniert, kann dennoch die Belastung ansammeln, die später zu einem Ausfall führt, Wochen oder Monate später. Das Hauptrisiko bei der Verwendung eines nicht bewerteten Sensors ist nicht sofortiger, katastrophaler Schaden beim Einschalten. Die wahre Gefahr ist die kumulative Wirkung wiederholter Kondensationszyklen, die jedes Mal auftreten, wenn eine Gefrierschranktür geöffnet wird. Diese Feuchtigkeit ist es, die letztlich die Platine korrodiert oder einen tödlichen Kurzschluss verursacht.

Um die Leistung eines Systems wirklich zu validieren, verlassen sich Fachleute auf Methoden, die die Physik der Kälte berücksichtigen. Ein klassisches Handwerkszeug besteht darin, eine konsistente, mobile Wärmequelle zu schaffen, um die wahre Abdeckung eines PIR-Sensors abzubilden. Indem ein chemischer Handwärmer oder eine kleine, batteriebetriebene Automobilbirne an das Ende eines PVC-Rohrs geklebt wird, kann ein Installateur mit einer wiederholbaren Wärmesignatur durch den Raum gehen, die nicht durch isolierende Kleidung verdeckt wird. Dies ermöglicht die präzise Abbildung der Erkennungsgrenzen und die Identifizierung von kaltenblindstellen, um sicherzustellen, dass das System nicht nur in der Theorie, sondern auch in der unnachgiebigen Realität seiner vorgesehenen Umgebung funktioniert.