Nell'ambiente impegnativo di una struttura di stoccaggio frigorifero commerciale, i sensori di movimento diventano spesso una fonte di guasti persistenti. La promessa di efficienza energetica e sicurezza operativa cede il passo alla realtà delle chiamate di manutenzione, delle interruzioni operative e delle luci che o si rifiutano di accendersi o rimangono ostinatamente accese. La supposizione immediata spesso indica il freddo stesso come unico colpevole, un semplice caso di elettronica che cede di fronte a un ambiente estremo. La verità, tuttavia, è un'interazione più complessa di fisica e umidità, una battaglia che i sensori interni standard non sono mai stati progettati per combattere.

Comprendere questi guasti non è una questione di semplicemente scegliere un sensore più costoso. Richiede una comprensione più profonda della scienza della rilevazione in condizioni sotto zero e dell'arte pratica di creare uno spazio di sopravvivenza per elettronica sensibile. Questo è l'approccio sistematico per diagnosticare perché i sensori falliscono e implementare soluzioni robuste che garantiscano la loro resistenza.

La fisica dell'invisibilità e della condensazione

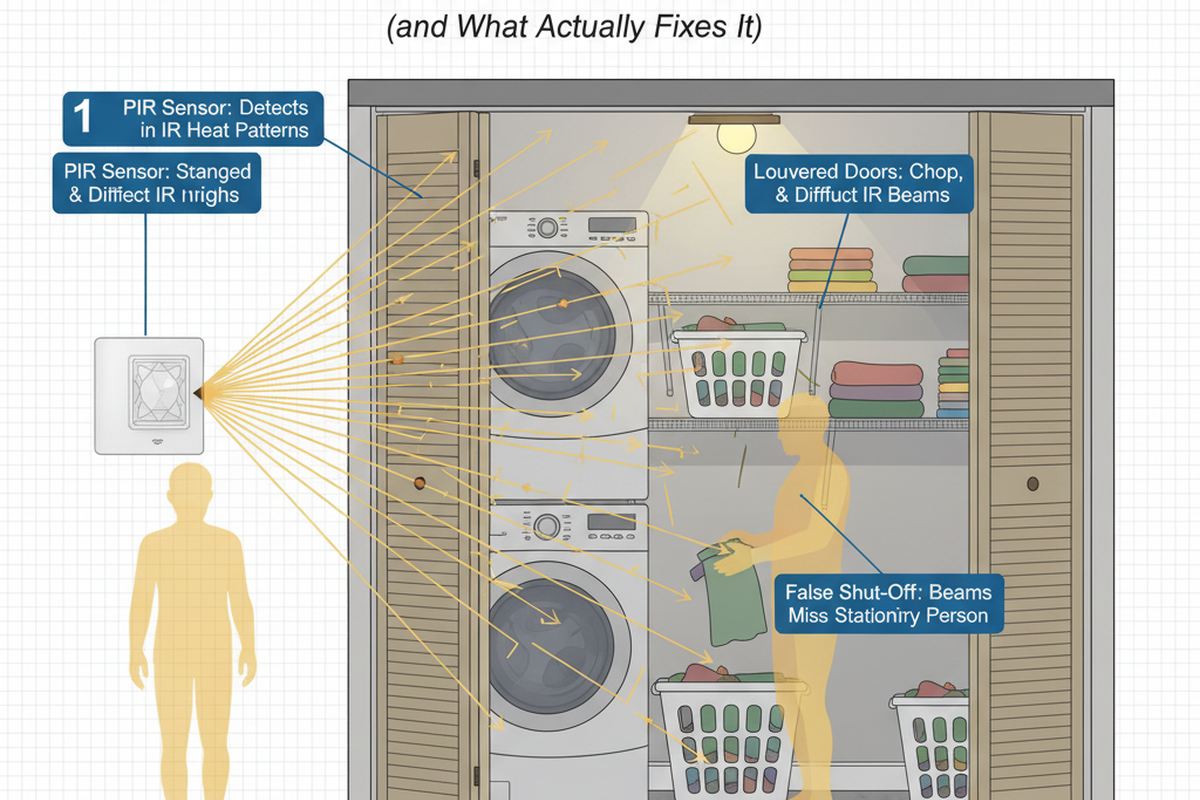

Quando un sensore di movimento smette di funzionare in una stanza fredda, il guasto raramente deriva da una singola causa. È una cascata, che inizia con un problema di percezione. La tecnologia più comune, l'Infrared Passivo (PIR), funziona vedendo il contrasto termico tra un corpo caldo in movimento e l'ambiente circostante più freddo e statico. In uno spazio refrigerato, quella differenza di temperatura critica si riduce. L'ambiente è già freddo e il personale è avvolto in abbigliamento da lavoro isolante progettato specificamente per trattenere il calore corporeo. Per il sensore, il segnale di calore di una persona diventa un sussurro tenue, facilmente perso contro il rumore di fondo. Il sensore non è rotto; è stato reso praticamente cieco.

Questo fenomeno non è un semplice malfunzionamento, ma un risultato prevedibile della fisica. Al centro di un sensore PIR si trova un cristallo pyroelettrico che genera una piccola carica elettrica quando esposto a un cambiamento di radiazione infrarossa. A temperature estremamente basse, il cristallo stesso diventa meno reattivo, richiedendo un segnale termico molto più forte per reagire. La combinazione di un segnale più debole proveniente dalla persona vestita pesantemente e di un rilevatore meno sensibile significa che l'intervallo efficace del sensore si riduce. Una persona deve essere quasi direttamente sotto di esso per essere vista, creando punti ciechi frustranti e pericolosi in un'area che dovrebbe essere completamente coperta.

Tuttavia, una forza ancora più distruttiva è in azione: la condensazione. L'incontro tra aria umida e più calda dall'esterno e le superfici gelide all'interno dello spazio freddo crea una minaccia persistente. L'umidità può offuscare l'obiettivo del sensore, diffondendo la luce infrarossa e accecando il sensore altrettanto efficacemente quanto una mancanza di contrasto termico. Ma il danno più insidioso avviene quando il sensore stesso respira. Seals imperfetti consentono all'aria umida di essere aspirata all'interno del contenitore. Con le fluttuazioni di temperatura, questa umidità condensa direttamente sulla scheda di circuito stampato, portando alla lenta morte della corrosione o alla catastrofe immediata di un cortocircuito.

Una strategia di tecnologia e posizionamento

La decisione più critica, quindi, è scegliere una tecnologia che riconosca queste realtà ambientali. Per i refrigeratori, dove le temperature oscillano tra 0°C e 5°C (32°F e 41°F), un sensore a doppia tecnologia di alta qualità offre una soluzione robusta. Questi dispositivi combinano un sensore PIR con un rilevatore a microonde (MW). La componente a microonde, immune alla temperatura, fornisce un rilevamento affidabile del movimento, mentre il PIR funge da conferma secondaria, filtrando intelligentemente falsi allarmi causati da correnti d'aria sollevate dai ventilatori dell'evaporatore. Le due tecnologie lavorano in concerto per superare la debolezza intrinseca del PIR nel freddo.

Per le condizioni veramente estreme di un'applicazione a congelamento profondo, dove le temperature precipitano sotto -10°C (14°F), la tecnologia PIR diventa una responsabilità fondamentale. Qui, la strategia deve passare a sensori a microonde o ultrasonici. Queste tecnologie sono immuni alla cecità termica che affligge i rilevatori PIR. La sfida, tuttavia, si sposta dal metodo di rilevamento alla resilienza fisica del dispositivo stesso. Il sensore deve essere ospitato in un contenitore classificato per l'ambiente, tipicamente NEMA 4X, per proteggerlo dall'ingresso di umidità, con una collocazione accurata per evitare falsi trigger causati dalle vibrazioni di macchinari vicini.

L'arte di impermeabilizzare: creare un micro-ambiente sopravvivibile

Anche un sensore perfettamente classificato per basse temperature può essere sconfitto da un'installazione impropria. La vera impermeabilizzazione è un'arte di gestire le differenze di temperatura e di negare all'umidità qualsiasi percorso verso l'elettronica. Implica guardare oltre la scheda tecnica per affrontare i modi sottili in cui il freddo può attaccare.

Ispiratevi ai portafogli dei sensori di movimento Rayzeek.

Non trovate quello che volete? Non preoccupatevi. Ci sono sempre modi alternativi per risolvere i vostri problemi. Forse uno dei nostri portafogli può aiutarvi.

Uno dei punti di guasto più trascurati è il ponte termico. Questo si verifica quando il retro del sensore è montato direttamente su una superficie sotto zero. Il freddo intenso conduce direttamente attraverso le viti di montaggio e il contenitore di plastica ai componenti interni, rendendo inutile qualsiasi isolamento incorporato. La soluzione è creare una rottura termica. Utilizzando distanziatori semplici non metallici fatti di nylon o gomma, un installatore può creare un piccolo spazio d'aria tra il sensore e la superficie di montaggio, isolando efficacemente l'elettronica dal freddo conduttivo del muro.

Proprio come fondamentale è la corretta sigillatura delle entrate dei cavi. La pasta di silicone o il nastro elettrico sono soluzioni temporanee destinate a fallire. L'espansione e contrazione costante causata dai cicli di temperatura alla fine romperanno queste guarnizioni, permettendo all'umidità di entrare nel sensore. L'unico metodo durevole è usare raccordi filettati con guarnizioni di gomma, noti come guarnizioni per cavi. Creano una tenuta stagna che resiste alle fluttuazioni di temperatura, impedendo all'umidità di raggiungere mai l'elettronica.

In situazioni in cui le restrizioni di budget impediscono l'uso di un sensore specializzato con classificazione per basse temperature, è comunque possibile migliorare drasticamente la sopravvivenza di un dispositivo standard di alta qualità. L'approccio consiste nel creare un micro-ambiente protetto. Montando il sensore standard all’interno di una custodia in policarbonato più grande, classificata NEMA 4X—preferibilmente con un coperchio trasparente—viene tamponato da una tasca isolante d'aria. Forare un singolo piccolo foro di sfiato nel punto più basso della custodia è un passo cruciale, sebbene controintuitivo. Permette a qualsiasi condensa che inevitabilmente si forma all’interno di defluire invece di accumularsi. Questa configurazione è un compromesso, ma è una soluzione pragmatica che può estendere significativamente la vita di un dispositivo standard.

Cercate soluzioni per il risparmio energetico attivate dal movimento?

Contattateci per avere sensori di movimento PIR completi, prodotti per il risparmio energetico attivati dal movimento, interruttori per sensori di movimento e soluzioni commerciali Occupancy/Vacancy.

Validazione e la natura del rischio

L'installazione non è la fine della storia. Un sensore che funziona correttamente il primo giorno potrebbe comunque accumulare lo stress che porta al guasto settimane o mesi dopo. Il rischio principale nell'usare un sensore non classificato non è un danno immediato e catastrofico all'accensione. Il vero pericolo è l'effetto cumulativo dei cicli di condensa ripetuti che si verificano ogni volta che si apre una porta del congelatore. Questa umidità è ciò che alla fine corrode la scheda o provoca un corto circuito fatale.

Per convalidare veramente le prestazioni di un sistema, i professionisti si affidano a metodi che tengono conto della fisica del freddo. Un metodo classico consiste nel creare una fonte di calore mobile e coerente per mappare la copertura reale di un sensore PIR. Attaccando con del nastro un riscaldatore chimico per le mani o una piccola lampadina automobilistica alimentata a batteria all'estremità di un tubo in PVC, un installatore può attraversare lo spazio con un'impronta di calore ripetibile, che non viene mascherata dall'abbigliamento isolante. Questo permette di mappare con precisione i confini di rilevamento e di identificare le zone cieche indotte dal freddo, garantendo che il sistema funzioni non solo in teoria, ma anche nella realtà implacabile del suo ambiente previsto.