क्या आप कभी घर पर आराम कर रहे हैं, ठंडी हवा का आनंद ले रहे हैं, और तभी आपका डक्टलेस एयर कंडीशनर अचानक बंद हो जाए? यह अविश्वसनीय रूप से निराशाजनक है, और यह जितनी बार आप सोचते हैं उससे कहीं अधिक बार होता है। डक्टलेस एसी सिस्टम, ऊर्जा दक्षता और लचीलेपन के लिए बहुत अच्छे हैं, लेकिन उनकी अपनी विशिष्टताएं और संभावित समस्याएं हैं जो पारंपरिक एयर कंडीशनर से अलग हैं।

यह लेख उन सामान्य समस्याओं का पता लगाएगा जो डक्टलेस एयर कंडीशनर को प्रभावित कर सकती हैं। हम उन कारणों में गहराई से उतरेंगे कि ये समस्याएं क्यों होती हैं और आपके सिस्टम के उन विशिष्ट हिस्सों को इंगित करेंगे जो परेशानी का कारण बन सकते हैं।

हमारा लक्ष्य आपको यह स्पष्ट रूप से समझाना है कि आपके डक्टलेस एसी में क्या गलत हो सकता है, ताकि आप समस्याओं को बेहतर ढंग से पहचान सकें, उनका निवारण कर सकें और यहां तक कि उन्हें रोक भी सकें। हम रेफ्रिजरेंट लीक और बिजली की समस्याओं से लेकर जल निकासी के मुद्दों और यांत्रिक खराबी तक सब कुछ कवर करेंगे। सबसे महत्वपूर्ण बात, हम इस बारे में बात करेंगे कि इन समस्याओं को पहली जगह होने से कैसे रोका जाए।

एक अक्सर अनदेखी की जाने वाली समस्या कमरे से बाहर निकलते समय एसी को बंद करना भूल जाना है, जिससे ऊर्जा की बर्बादी होती है और संभावित टूट-फूट होती है। शुक्र है, इसका समाधान करने के लिए स्मार्ट समाधान उपलब्ध हैं, जो स्वचालित रूप से आपके एसी के संचालन का प्रबंधन करते हैं और अनावश्यक ऊर्जा की खपत को रोकते हैं।

डक्टलेस एयर कंडीशनर क्या है?

एक डक्टलेस एयर कंडीशनर, जिसे कभी-कभी मिनी-स्प्लिट सिस्टम कहा जाता है, बिना किसी डक्टवर्क का उपयोग किए एक कमरे या क्षेत्र को ठंडा करता है। यह आपके घर में चलने वाले डक्टों के नेटवर्क पर निर्भर रहने के बजाय विशिष्ट क्षेत्रों को ठंडा करने पर ध्यान केंद्रित करता है।

यह एक दो-भाग प्रणाली है: एक इनडोर इकाई जिसमें एक इवेपोरेटर और पंखा होता है, और एक आउटडोर इकाई जिसमें एक कंप्रेसर और कंडेंसर होता है। रेफ्रिजरेंट लाइनें इन दो भागों को जोड़ती हैं, और एक कंडेनसेट ड्रेन लाइन नमी को हटाती है।

सेंट्रल एसी सिस्टम के विपरीत, डक्टलेस सिस्टम आपको प्रत्येक कमरे के तापमान को व्यक्तिगत रूप से नियंत्रित करने देते हैं। यह आपको केवल उन कमरों को ठंडा करने की अनुमति देता है जिनका आप उपयोग कर रहे हैं, जिससे ऊर्जा की बचत होती है। हालांकि, इसका मतलब यह भी है कि समस्या निवारण थोड़ा अलग हो सकता है। चूंकि प्रत्येक क्षेत्र स्वतंत्र रूप से संचालित होता है, इसलिए एक क्षेत्र में समस्या दूसरों को प्रभावित नहीं कर सकती है।

डक्टलेस सिस्टम के फायदे और नुकसान दोनों हैं। आइए पेशेवरों और विपक्षों पर एक नज़र डालें:

- ऊर्जा दक्षता में वृद्धि: चूंकि कोई डक्ट नहीं है, इसलिए आप लीक या गर्मी हस्तांतरण के माध्यम से ठंडी हवा नहीं खोते हैं।

- ज़ोनिंग क्षमताएं: आप विभिन्न कमरों के लिए अलग-अलग तापमान सेट कर सकते हैं, जो व्यक्तिगत आराम प्रदान करता है।

- आसान स्थापना: किसी डक्टवर्क की आवश्यकता नहीं है, जिससे वे पुराने घरों या परिवर्धन के लिए एक अच्छा विकल्प बन जाते हैं जहां डक्टवर्क स्थापित करना मुश्किल या महंगा होगा।

- उच्च अग्रिम लागत: विंडो इकाइयों या कुछ केंद्रीय एसी सिस्टम की तुलना में, प्रारंभिक निवेश अधिक है, हालांकि वे लंबे समय में ऊर्जा बिलों पर आपके पैसे बचा सकते हैं।

- सौंदर्यशास्त्र: इनडोर इकाइयां दीवार पर दिखाई देती हैं, जो कुछ लोगों को केंद्रीय एसी सिस्टम में उपयोग किए जाने वाले वेंट की तुलना में कम आकर्षक लगती हैं।

- समस्या निवारण: समस्या निवारण करना अधिक जटिल हो सकता है, खासकर बहु-क्षेत्रीय प्रणालियों में, क्योंकि प्रत्येक क्षेत्र स्वतंत्र रूप से संचालित होता है।

मुख्य घटक कार्य

कंप्रेसर सिस्टम के हृदय की तरह है, जो रेफ्रिजरेंट को पंप करता है। यह रेफ्रिजरेंट गैस को संपीड़ित करने, इसके दबाव और तापमान को बढ़ाने के लिए एक मोटर और पंप का उपयोग करता है, अक्सर एक स्क्रॉल या रोटरी डिज़ाइन। यह संपीड़न शीतलन प्रक्रिया के लिए महत्वपूर्ण है। स्क्रॉल कंप्रेसर विश्वसनीय होने के लिए जाने जाते हैं, जबकि रोटरी कंप्रेसर कॉम्पैक्ट और कुशल होते हैं। हालांकि, वे अलग-अलग तरीकों से विफल हो सकते हैं। स्क्रॉल कंप्रेसर यांत्रिक पहनने या बिजली की समस्याओं का अनुभव कर सकते हैं, और रोटरी कंप्रेसर में समान समस्याएं होती हैं, साथ ही उनके वेन के साथ संभावित समस्याएं भी होती हैं। कंप्रेसर स्नेहन के लिए रेफ्रिजरेंट पर निर्भर करता है, इसलिए रेफ्रिजरेंट रिसाव जल्दी से कंप्रेसर क्षति का कारण बन सकता है। यदि कंप्रेसर विफल हो जाता है, तो आपका सिस्टम बिल्कुल भी ठंडा नहीं होगा।

कंडेंसर, जो बाहरी इकाई में स्थित है, रेफ्रिजरेंट द्वारा अवशोषित गर्मी को छोड़ता है। इसमें बाहरी हवा में गर्मी को नष्ट करने में मदद करने के लिए पंख और एक पंखा होता है, जो एक कार रेडिएटर के समान होता है। यदि कंडेंसर विफल हो जाता है या कुशलता से काम नहीं कर रहा है, तो इससे शीतलन कम हो जाता है, सिस्टम पर अधिक तनाव पड़ता है और ज़्यादा गरम हो सकता है। आप शीतलन में कमी और बाहरी इकाई को असामान्य रूप से गर्म महसूस कर सकते हैं।

इवेपोरेटर, जो इनडोर इकाई के अंदर स्थित है, इनडोर हवा से गर्मी को अवशोषित करता है। इसमें पंख और एक पंखा होता है जो ठंडी कुंडल में हवा प्रसारित करता है, जहां वास्तविक शीतलन होता है। समस्याओं में शीतलन में कमी, बर्फ जमना और जल निकासी प्रणाली अवरुद्ध होने पर संभावित पानी का रिसाव शामिल हो सकता है। लक्षणों में शीतलन में कमी, कुंडल पर बर्फ और पानी का रिसाव शामिल है।

विस्तार वाल्व एक महत्वपूर्ण घटक है जो रेफ्रिजरेंट के प्रवाह को नियंत्रित करता है, जैसे कि एक बगीचे की नली पर एक नोजल पानी के प्रवाह को नियंत्रित करता है। यह इवेपोरेटर में प्रवेश करने से पहले रेफ्रिजरेंट के दबाव और तापमान को कम करता है। सिस्टम को कुशलता से काम करने के लिए यह सटीक नियंत्रण आवश्यक है। यदि वाल्व खुला फंस जाता है, तो बहुत अधिक रेफ्रिजरेंट इवेपोरेटर में प्रवेश करता है, जिससे संभावित रूप से यह भर जाता है और तरल रेफ्रिजरेंट कंप्रेसर को नुकसान पहुंचाता है - एक समस्या जिसे तरल स्लगिंग के रूप में जाना जाता है। यदि यह बंद हो जाता है, तो पर्याप्त रेफ्रिजरेंट इवेपोरेटर तक नहीं पहुंचता है, जिसके परिणामस्वरूप खराब शीतलन होता है। दो मुख्य प्रकार हैं: थर्मोस्टैटिक विस्तार वाल्व (TXV), जो यांत्रिक हैं, और इलेक्ट्रॉनिक विस्तार वाल्व (EEV), जो अधिक सटीक नियंत्रण प्रदान करते हैं, लेकिन अधिक जटिल हैं। EEV अधिक सामान्य होते जा रहे हैं क्योंकि वे अधिक कुशल हैं। एक दोषपूर्ण विस्तार वाल्व के लक्षणों में शीतलन में कमी, तापमान में उतार-चढ़ाव और संभावित कंप्रेसर क्षति शामिल है।

सेंसर सिस्टम के भीतर तापमान और दबाव की निगरानी करते हैं। थर्मिस्टर, या तापमान सेंसर, और दबाव ट्रांसड्यूसर, जो रेफ्रिजरेंट दबाव सेंसर हैं, नियंत्रण प्रणाली को महत्वपूर्ण प्रतिक्रिया प्रदान करते हैं। वे सिस्टम की "आंखें और कान" की तरह हैं, जो इसकी परिचालन स्थितियों के बारे में जानकारी देते हैं। यदि वे विफल हो जाते हैं, तो इससे गलत रीडिंग या यहां तक कि पूरी सिस्टम बंद हो सकती है। लक्षणों में असंगत तापमान, अक्षम संचालन और त्रुटि कोड शामिल हैं - अक्सर सेंसर समस्या का पहला संकेत।

रेफ्रिजरेंट सिस्टम समस्याएं

रेफ्रिजरेंट गर्मी हस्तांतरण प्रक्रिया के लिए आवश्यक है; यह वह तरल पदार्थ है जो वास्तव में शीतलन करता है। यह इवेपोरेटर में कम दबाव और तापमान पर गर्मी को अवशोषित करता है और कंडेंसर में उच्च दबाव और तापमान पर गर्मी छोड़ता है। तरल से गैस और वापस फिर से यह चक्रीय परिवर्तन शीतलन प्रक्रिया का आधार है। रेफ्रिजरेंट के बिना, सिस्टम ठंडा नहीं हो सकता है।

रेफ्रिजरेंट लीक पर्यावरण के लिए हानिकारक हैं क्योंकि वे ग्लोबल वार्मिंग में योगदान करते हैं। इसलिए लीक को रोकना और उन्हें जल्दी से संबोधित करना महत्वपूर्ण है। उचित निपटान और रिसाव की रोकथाम आवश्यक है। विभिन्न रेफ्रिजरेंट मौजूद हैं, जैसे कि R-410A, जो आम है, और R-32, जो अधिक लोकप्रिय हो रहा है, प्रत्येक का एक अलग ग्लोबल वार्मिंग पोटेंशियल (GWP) है। GWP मापता है कि कार्बन डाइऑक्साइड की तुलना में एक रेफ्रिजरेंट वातावरण में कितनी गर्मी को फंसाता है। लीक कंप्रेसर को भी गंभीर रूप से नुकसान पहुंचा सकते हैं। अपर्याप्त रेफ्रिजरेंट अपर्याप्त तेल वापसी की ओर जाता है, जिससे तेल की कमी और ज़्यादा गरम होता है, और लीक से चिकनाई वाले तेल का नुकसान भी हो सकता है।

रेफ्रिजरेंट लीक

लीक एक आम समस्या है, और वे कई चीजों के कारण हो सकते हैं। संक्षारण, जिसमें फॉर्मिकरी संक्षारण शामिल है, जो तांबे के टयूबिंग में छोटे पिनहोल लीक बनाता है, कंपन, जो समय के साथ फिटिंग को ढीला कर सकता है, विनिर्माण दोष, और अनुचित स्थापना, जैसे कि खराब ब्रेजिंग या ओवर-टाइटिंग फिटिंग, सभी लीक का कारण बन सकते हैं। ये लीक इवेपोरेटर कॉइल, कंडेंसर कॉइल, लाइन सेट (कनेक्टिंग टयूबिंग) या किसी भी फिटिंग में हो सकते हैं। R-32 जैसे कम ग्लोबल वार्मिंग पोटेंशियल (GWP) वाले रेफ्रिजरेंट की ओर बदलाव पर्यावरण के लिए बेहतर है, लेकिन यह नई चुनौतियां भी पेश करता है। ये रेफ्रिजरेंट अक्सर उच्च दबावों पर काम करते हैं और सामग्री संगतता की अलग-अलग आवश्यकताएं हो सकती हैं, जिससे संभावित रूप से नए प्रकार के लीक हो सकते हैं।

क्या आप मोशन-एक्टिवेटेड ऊर्जा-बचत समाधानों की तलाश में हैं?

संपूर्ण पीआईआर मोशन सेंसर, मोशन-एक्टिवेटेड ऊर्जा-बचत उत्पादों, मोशन सेंसर स्विच और ऑक्यूपेंसी/वेकेंसी वाणिज्यिक समाधानों के लिए हमसे संपर्क करें।

लीक धीमे हो सकते हैं, रेफ्रिजरेंट का क्रमिक नुकसान दिखाते हैं, या प्रमुख हो सकते हैं, जिससे तेजी से और महत्वपूर्ण नुकसान होता है। धीमी गति से लीक का पता लगाना मुश्किल होता है, जबकि प्रमुख लीक आमतौर पर स्पष्ट होते हैं।

लीक का पता लगाने के लिए कई तरीकों का इस्तेमाल किया जा सकता है। इलेक्ट्रॉनिक लीक डिटेक्टर रेफ्रिजरेंट गैस सांद्रता में बदलाव को महसूस करते हैं; तकनीशियन लीक के लिए "सूंघने" के लिए इन हैंडहेल्ड उपकरणों का उपयोग करते हैं। बबल परीक्षणों में संदिग्ध क्षेत्रों में एक साबुन समाधान लागू करना शामिल है; बुलबुले निकलने वाली गैस का संकेत देते हैं। पराबैंगनी (यूवी) डाई, रेफ्रिजरेंट में जोड़ा गया, यूवी प्रकाश के तहत रिसाव बिंदुओं पर चमकता है, जिससे छोटे लीक को भी स्पॉट करना आसान हो जाता है। अल्ट्रासोनिक लीक डिटेक्शन निकलने वाली गैस की उच्च आवृत्ति ध्वनि की पहचान करता है, जो शोर वाले वातावरण में उपयोगी है। लीक रेफ्रिजरेंट लाइनों में कहीं भी हो सकते हैं, जिसमें इवेपोरेटर, कंडेंसर, लाइन सेट और फिटिंग शामिल हैं।

रेफ्रिजरेंट लीक के महत्वपूर्ण परिणाम होते हैं: कम शीतलन क्षमता, जिसका अर्थ है कि आपका सिस्टम प्रभावी ढंग से ठंडा नहीं होगा, कम रेफ्रिजरेंट और तेल की कमी से कंप्रेसर क्षति, कम रेफ्रिजरेंट दबाव और तापमान के कारण एक जमे हुए इवेपोरेटर कॉइल, और पर्यावरणीय प्रभाव, क्योंकि रेफ्रिजरेंट रिलीज ग्लोबल वार्मिंग में योगदान करती है। रेफ्रिजरेंट लाइनों या घटकों के पास एक हिसिंग ध्वनि भी रिसाव का संकेत दे सकती है।

रेफ्रिजरेंट के प्रकार

डक्टलेस एसी सिस्टम में कई प्रकार के रेफ्रिजरेंट का उपयोग किया जाता है, प्रत्येक में अलग-अलग गुण होते हैं। R-410A एक आम रेफ्रिजरेंट है, लेकिन इसमें अपेक्षाकृत उच्च GWP है। R-32 एक नया रेफ्रिजरेंट है जो लोकप्रियता प्राप्त कर रहा है क्योंकि इसमें R-410A की तुलना में कम GWP है, हालांकि यह थोड़ा ज्वलनशील है, जिसके लिए विशेष हैंडलिंग की आवश्यकता होती है। नियमों और सिस्टम आवश्यकताओं के आधार पर अन्य रेफ्रिजरेंट का उपयोग किया जा सकता है। ये रेफ्रिजरेंट GWP, ज्वलनशीलता, ऑपरेटिंग दबाव और दक्षता में भिन्न होते हैं। सही रेफ्रिजरेंट चुनना पर्यावरणीय प्रभाव, सुरक्षा और प्रदर्शन के बीच एक संतुलन है।

विद्युत प्रणाली समस्याएं

डक्टलेस एसी सिस्टम विभिन्न विद्युत समस्याओं का अनुभव कर सकते हैं। वायरिंग के मुद्दे, जैसे कि ढीले कनेक्शन, क्षतिग्रस्त तार या शॉर्ट सर्किट, आंतरायिक संचालन या पूरी तरह से विफलता का कारण बन सकते हैं। कैपेसिटर की समस्याएं, जो स्टार्ट और रन कैपेसिटर दोनों को प्रभावित करती हैं, मोटर्स को शुरू होने से रोक सकती हैं या उन्हें ज़्यादा गरम कर सकती हैं। सेंसर की खराबी से गलत रीडिंग या सिस्टम बंद हो सकता है। इन्वर्टर बोर्ड की विफलता के परिणामस्वरूप कंप्रेसर गति नियंत्रण का नुकसान, दक्षता में कमी या पूरी तरह से बंद हो जाता है; इन्वर्टर बोर्ड चर-गति प्रणालियों में एक महत्वपूर्ण घटक है। आंतरायिक विद्युत समस्याओं का निदान करना विशेष रूप से मुश्किल हो सकता है।

सामान्य विद्युत दोष

वायरिंग की समस्याएँ विद्युत समस्याओं का एक सामान्य स्रोत हैं। ढीले कनेक्शन, क्षतिग्रस्त या छिले हुए तार, शॉर्ट सर्किट और जंग सभी रुक-रुक कर संचालन, घटक विफलता और यहां तक कि संभावित आग के खतरे का कारण बन सकते हैं। लक्षणों में यूनिट पर टिमटिमाती रोशनी, रुक-रुक कर बिजली आना या जलने की गंध शामिल हो सकती है।

कैपेसिटर विफलता एक और लगातार होने वाली समस्या है। स्टार्ट कैपेसिटर मोटरों को शुरू करने के लिए प्रारंभिक बढ़ावा प्रदान करते हैं, जबकि रन कैपेसिटर कुशल मोटर संचालन को बनाए रखने में मदद करते हैं। दोनों में से किसी की भी विफलता मोटरों को शुरू होने से रोक सकती है, ज़्यादा गरम होने का कारण बन सकती है या दक्षता कम कर सकती है। लक्षणों में मोटर का शुरू न होना, गुनगुनाने की आवाज़ें या यूनिट का सर्किट ब्रेकर ट्रिप होना शामिल है।

कॉन्टैक्टर एक इलेक्ट्रिकल स्विच है जो कंप्रेसर और पंखे की मोटरों को बिजली नियंत्रित करता है। यदि यह विफल हो जाता है, तो ये घटक चालू नहीं होंगे। सामान्य समस्याओं में कॉन्टैक्टर के संपर्कों का चिपकना, गड्ढे पड़ना या जलना शामिल है। भनभनाहट की आवाज़ें कभी-कभी कॉन्टैक्टर या रिले समस्या का संकेत दे सकती हैं। लक्षणों में कंप्रेसर या पंखे का चालू न होना, या घटकों के शुरू हुए बिना क्लिक करने की आवाज़ शामिल है।

मोटर बर्नआउट एक गंभीर समस्या है जो ज़्यादा गरम होने, इलेक्ट्रिकल सर्ज या रेफ्रिजरेंट समस्याओं के कारण हो सकती है। विभिन्न प्रकार की मोटरें होती हैं, जिनमें सिंगल-फेज, आवासीय इकाइयों में आम और थ्री-फेज, बड़े सिस्टम में अधिक आम शामिल हैं। लक्षणों में मोटर का न चलना, जलने की गंध या यूनिट का सर्किट ब्रेकर ट्रिप होना शामिल है।

रिमोट कंट्रोल की समस्याएँ निराशाजनक हो सकती हैं। वे डेड बैटरी, सिग्नल हस्तक्षेप या रिसीवर यूनिट में खराबी के कारण हो सकती हैं। लक्षणों में यूनिट का रिमोट पर प्रतिक्रिया न देना या रुक-रुक कर संचालन शामिल है।

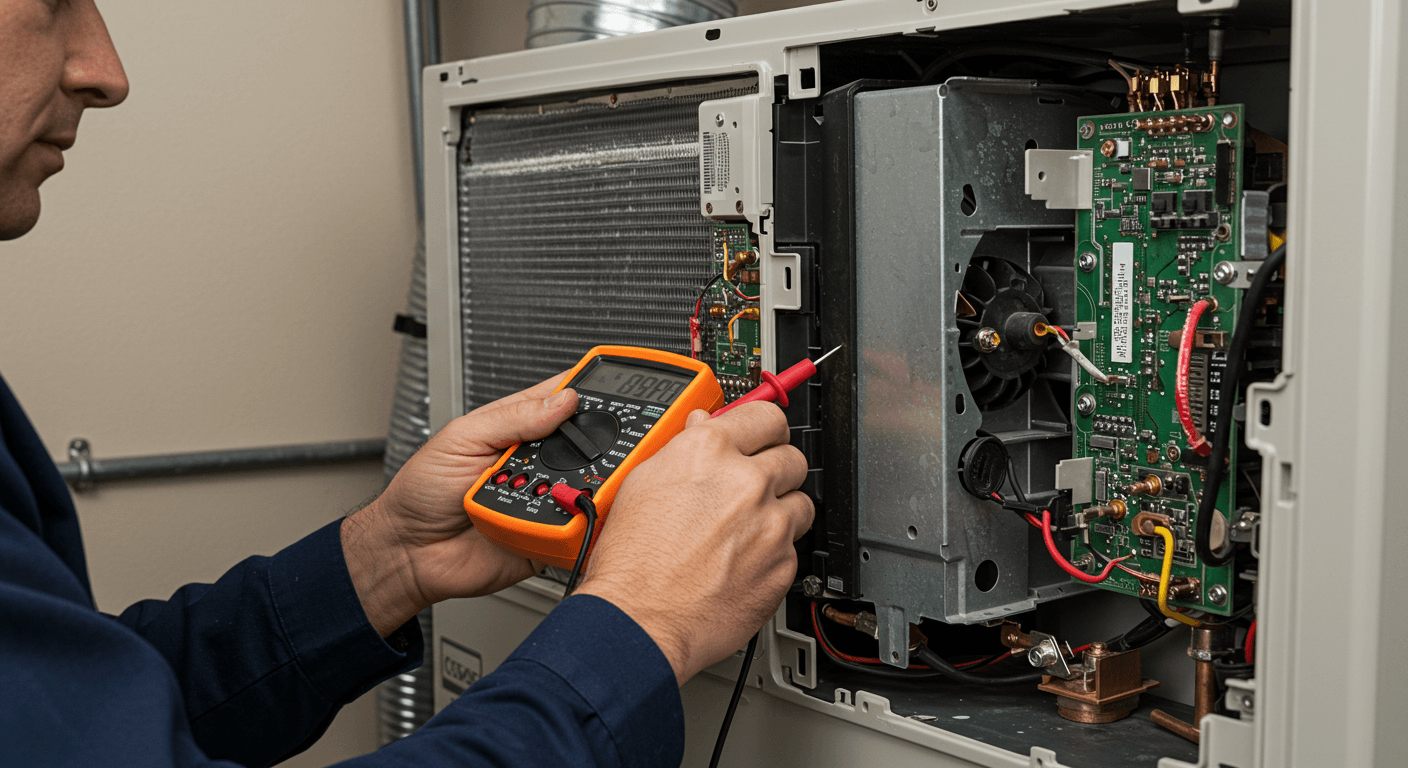

शॉर्ट साइकलिंग, जब यूनिट बहुत बार चालू और बंद होती है, एक और आम समस्या है। कारणों में रेफ्रिजरेंट समस्याएँ, इलेक्ट्रिकल समस्याएँ, एक दोषपूर्ण कैपेसिटर, सेंसर समस्याएँ, एयरफ्लो प्रतिबंध या एक ओवरसाइज़्ड यूनिट शामिल हैं। शॉर्ट साइकलिंग दक्षता को कम करती है और घटकों पर घिसाव बढ़ाती है। लक्षणों में बार-बार चालू/बंद चक्र, असंगत तापमान और संभावित रूप से अधिक ऊर्जा बिल शामिल हैं। तकनीशियन आमतौर पर वोल्टेज, करंट और प्रतिरोध को मापने के लिए मल्टीमीटर, कैपेसिटर टेस्टर और इंसुलेशन परीक्षण के लिए मेगर का उपयोग नैदानिक उपकरण के रूप में करते हैं।

सेंसर की खराबी

थर्मिस्टर सिस्टम में विभिन्न बिंदुओं पर तापमान मापते हैं, जैसे कि इनडोर हवा, इवेपोरेटर कॉइल और बाहरी हवा। वे कई तरह से विफल हो सकते हैं, जिनमें खुले सर्किट, शॉर्ट सर्किट और प्रतिरोध बहाव शामिल हैं, जिससे गलत रीडिंग होती है। लक्षणों में असंगत तापमान, यूनिट का लगातार चलना या बिल्कुल भी न चलना और त्रुटि कोड शामिल हो सकते हैं। थर्मिस्टर अंशांकन समय के साथ बह सकता है, जिससे अशुद्धियाँ हो सकती हैं।

प्रेशर सेंसर सिस्टम के उच्च और निम्न दोनों तरफ रेफ्रिजरेंट प्रेशर को मापते हैं। उनके विफलता मोड थर्मिस्टर के समान हैं: खुले सर्किट, शॉर्ट सर्किट और गलत रीडिंग। लक्षणों में अक्षम संचालन, सिस्टम शटडाउन और त्रुटि कोड शामिल हो सकते हैं।

सेंसर नियंत्रण प्रणाली को महत्वपूर्ण प्रतिक्रिया प्रदान करते हैं, जिससे यह इष्टतम शीतलन और ऊर्जा दक्षता के लिए संचालन को समायोजित कर सकता है। दोषपूर्ण सेंसर नियंत्रण प्रणाली को गलत जानकारी देकर शॉर्ट साइकलिंग में योगदान कर सकते हैं।

अन्य सेंसर भी मौजूद हो सकते हैं। करंट सेंसर ओवरलोड का पता लगाने के लिए मोटर करंट की निगरानी करते हैं। बाहरी इकाई में परिवेश तापमान सेंसर बाहरी तापमान को मापते हैं। डीफ्रॉस्ट सेंसर, हीट पंप मोड में उपयोग किए जाते हैं, बर्फ के निर्माण का पता लगाते हैं। सेंसर विफलता कभी-कभी भौतिक क्षति, नमी के प्रवेश या इलेक्ट्रिकल सर्ज के कारण हो सकती है।

इन्वर्टर बोर्ड विफलता

इन्वर्टर बोर्ड, एक वेरिएबल-स्पीड सिस्टम का “मस्तिष्क”, वेरिएबल-स्पीड (इन्वर्टर-ड्रिवन) डक्टलेस एसी सिस्टम में कंप्रेसर की गति को सटीक रूप से नियंत्रित करता है। ये सिस्टम कंप्रेसर को केवल चालू या बंद होने के बजाय विभिन्न गति से संचालित करने की अनुमति देते हैं, जो सिंगल-स्पीड सिस्टम की तुलना में अधिक सटीक तापमान नियंत्रण प्रदान करते हैं और ऊर्जा की खपत को कम करते हैं। इन्वर्टर बोर्ड में संवेदनशील इलेक्ट्रॉनिक घटक होते हैं, जिनमें पावर ट्रांजिस्टर, अक्सर इंसुलेटेड गेट बाइपोलर ट्रांजिस्टर या आईजीबीटी, माइक्रो कंट्रोलर और कैपेसिटर शामिल होते हैं।

सामान्य विफलता मोड में आईजीबीटी, कैपेसिटर या माइक्रो कंट्रोलर जैसे पावर ट्रांजिस्टर की घटक विफलता, ज़्यादा गरम होना और पावर सर्ज से क्षति शामिल है।

इन्वर्टर बोर्ड की विफलता के महत्वपूर्ण परिणाम होते हैं: कंप्रेसर गति नियंत्रण या पूर्ण कंप्रेसर विफलता का नुकसान, सिस्टम दक्षता में महत्वपूर्ण कमी, शीतलन क्षमता का कम होना या पूरी तरह से नुकसान, और इनडोर या आउटडोर यूनिट पर त्रुटि कोड प्रदर्शित होना।

लक्षणों में त्रुटि कोड, कंप्रेसर का न चलना या अनियमित रूप से चलना, शीतलन क्षमता में कमी और असामान्य शोर शामिल हैं।

इन्वर्टर बोर्ड की मरम्मत जटिल हो सकती है और अक्सर विशेष उपकरण और विशेषज्ञता की आवश्यकता होती है। प्रतिस्थापन की आमतौर पर सिफारिश की जाती है। कुछ इन्वर्टर बोर्ड में विफलता के कारण का पता लगाने में मदद करने के लिए अंतर्निहित नैदानिक क्षमताएं होती हैं। तकनीशियन उन्नत नैदानिक तकनीकों का उपयोग कर सकते हैं, जैसे कि वेवफॉर्म का विश्लेषण करने के लिए ऑसिलोस्कोप का उपयोग करना।

ड्रेनेज सिस्टम की समस्याएँ

कंडेनसेट वह पानी है जो तब बनता है जब गर्म, नम हवा ठंडी इवेपोरेटर कॉइल से गुजरती है, ठीक उसी तरह जैसे गर्म दिन में ठंडे गिलास पर पानी की बूंदें बनती हैं। हवा में नमी संघनित होकर पानी बनाती है।

ड्रेनेज समस्याएँ उस सिस्टम से संबंधित समस्याएँ हैं जो इस कंडेनसेट पानी को हटाती हैं।

कई कारक ड्रेनेज समस्याओं का कारण बन सकते हैं: शैवाल के विकास से रुकावटें एक चिपचिपी बायोफिल्म बनाती हैं, मलबे, धूल और कीटों के घोंसले, ड्रेन लाइन को बाधित कर सकते हैं। ड्रेन पैन या ड्रेन लाइन में दरारें, ढीले कनेक्शन और अनुचित स्थापना के परिणामस्वरूप रिसाव हो सकता है। अनुचित स्थापना, विशेष रूप से ड्रेन लाइन के सही नीचे की ओर ढलान को सुनिश्चित नहीं करना, कम से कम 1/4 इंच प्रति फुट, भी समस्याएँ पैदा कर सकता है।

ड्रेनेज समस्याओं के महत्वपूर्ण परिणाम होते हैं: दीवारों, छत और फर्श को पानी की क्षति, मोल्ड और फफूंदी का विकास, जो एक गंभीर स्वास्थ्य खतरा है, और सिस्टम की खराबी। पानी का जमाव विद्युत घटकों को नुकसान पहुंचा सकता है और जंग का कारण बन सकता है। इससे इवेपोरेटर कॉइल आइसिंग की समस्या भी बढ़ सकती है।

शायद आप इसमें रुचि रखते हैं

ड्रेनेज समस्याओं को रोकने में ड्रेन लाइन की नियमित सफाई, गीले/सूखे वैक्यूम का उपयोग करना या पानी और हल्के सफाई समाधान से फ्लश करना शामिल है। एल्गासाइड टैबलेट का भी उपयोग किया जा सकता है। स्थापना के दौरान ड्रेन लाइन के उचित ढलान को सुनिश्चित करना और किंक या झुकने के लिए नियमित निरीक्षण भी महत्वपूर्ण हैं। रखरखाव की कमी ड्रेनेज समस्याओं में एक प्रमुख योगदान कारक है।

विभिन्न प्रकार की ड्रेन लाइनें मौजूद हैं। ग्रेविटी ड्रेन, सबसे आम प्रकार, गुरुत्वाकर्षण पर निर्भर करती हैं। कंडेनसेट पंप का उपयोग तब किया जाता है जब गुरुत्वाकर्षण ड्रेनेज संभव नहीं होता है, जैसे कि जब इनडोर यूनिट ड्रेन आउटलेट से नीचे हो। पंप यांत्रिक या विद्युत रूप से विफल हो सकते हैं।

ड्रेनेज रुकावटें और रिसाव

ड्रेनेज रुकावटें और रिसाव विभिन्न कारणों से होने वाली आम समस्याएँ हैं। शैवाल का विकास, एक बायोफिल्म बनाना - बैक्टीरिया और शैवाल का एक चिपचिपा निर्माण, मलबे, धूल, गंदगी, इन्सुलेशन कण और कीटों के घोंसले सभी ड्रेन लाइन को बाधित कर सकते हैं। अनुचित स्थापना एक प्रमुख योगदानकर्ता है: ड्रेन लाइन का सही ढंग से ढलान न होना (इसे कम से कम 1/4 इंच प्रति फुट नीचे की ओर ढलान की आवश्यकता होती है), लाइन में किंक या झुकना, एक ड्रेन पैन जो समतल नहीं है, या एक ड्रेन लाइन जो फंसी हुई है या पिंच की हुई है, ये सभी समस्याएँ पैदा कर सकते हैं। रखरखाव की कमी जोखिम को काफी बढ़ा देती है। रुकावटें ड्रेन पैन, ड्रेन लाइन में ही या ड्रेन आउटलेट पर हो सकती हैं।

ड्रेनेज रुकावटों और रिसावों के महत्वपूर्ण परिणाम होते हैं: दीवारों, छत, फर्श और साज-सामान को पानी की क्षति, मोल्ड और फफूंदी का विकास, एक गंभीर स्वास्थ्य खतरा, और सिस्टम की खराबी। पानी यूनिट में वापस आ सकता है, जिससे पंखे की मोटर या कंट्रोल बोर्ड जैसे विद्युत घटकों को नुकसान हो सकता है, और जंग लग सकता है। अप्रिय गंध भी आ सकती है।

ड्रेनेज रुकावटों और रिसावों को रोकने में ड्रेन लाइन की नियमित सफाई, गीले/सूखे वैक्यूम का उपयोग करना, पानी और हल्के सफाई समाधान से फ्लश करना या एल्गासाइड टैबलेट का उपयोग करना शामिल है। स्थापना के दौरान ड्रेन लाइन के उचित ढलान को सुनिश्चित करना और किंक या झुकने के लिए ड्रेन लाइन का निरीक्षण करना भी महत्वपूर्ण है।

कई संकेत ड्रेनेज रुकावट का संकेत देते हैं: इनडोर यूनिट से पानी का बहना, यूनिट के पास दीवारों या छत पर पानी के धब्बे, एक बासी गंध, और ड्रेन लाइन से आने वाली गड़गड़ाहट की आवाजें। रुकावट ड्रेन पैन, लाइन में ही या आउटलेट में हो सकती है। विभिन्न प्रकार के कंडेनसेट पंप, जैसे कि पिस्टन और पेरिस्टाल्टिक, में अलग-अलग विफलता मोड होते हैं। जिद्दी मामलों में, उचित सुरक्षा सावधानियों के साथ, लाइन को दबाव देने और रुकावटों को दूर करने के लिए नाइट्रोजन का उपयोग किया जा सकता है।

एयरफ्लो और मैकेनिकल समस्याएं

डक्टलेस एसी सिस्टम के सही ढंग से काम करने के लिए एयरफ्लो और मैकेनिकल कंपोनेंट महत्वपूर्ण हैं। एयरफ्लो में कमी विभिन्न कारकों के कारण हो सकती है और इससे कूलिंग दक्षता में कमी, ऊर्जा की खपत में वृद्धि और संभावित कंपोनेंट क्षति हो सकती है। कंप्रेसर की विफलता, एक बड़ी मैकेनिकल समस्या है, जिसके परिणामस्वरूप कूलिंग का पूरी तरह से नुकसान होता है। बाहरी यूनिट में पंखे की समस्याओं से भी महत्वपूर्ण समस्याएं हो सकती हैं।

कंप्रेसर विफलता

कंप्रेसर विफलता विभिन्न कारणों से होने वाली एक बड़ी समस्या है। कम रेफ्रिजरेंट, प्रतिबंधित एयरफ्लो, गंदी कंडेंसर कॉइल या इलेक्ट्रिकल समस्याओं के कारण ओवरहीटिंग, मोटर वाइंडिंग या अन्य कंपोनेंट को नुकसान पहुंचाने वाले इलेक्ट्रिकल सर्ज, रेफ्रिजरेंट समस्याएं जैसे लीक, दूषितता या लिक्विड स्लगिंग, इलेक्ट्रिकल विफलताएं जैसे मोटर बर्नआउट या ग्राउंडेड कंप्रेसर, और मैकेनिकल ब्रेकडाउन, जिसमें घिसे हुए बेयरिंग, टूटे हुए वाल्व, क्षतिग्रस्त पिस्टन या स्क्रॉल, या लॉक्ड रोटर शामिल हैं, सभी विफलता का कारण बन सकते हैं। कंप्रेसर के भीतर रेफ्रिजरेंट लीक भी हो सकता है। कंप्रेसर की समस्याएं अक्सर छोटी, उपेक्षित समस्याओं की एक श्रृंखला का परिणाम होती हैं, जैसे कि पुरानी रेफ्रिजरेंट अंडरचार्ज या लगातार एयरफ्लो प्रतिबंध, जो एक अचानक, अलग घटना के बजाय एक “अंतिम तिनका” के रूप में कार्य करती हैं।

कंप्रेसर विफलता का प्राथमिक निहितार्थ कूलिंग का पूरी तरह से नुकसान है। सिस्टम एक वर्किंग कंप्रेसर के बिना काम नहीं करेगा।

मैकेनिकल विफलताओं में घिसे हुए बेयरिंग, टूटे हुए वाल्व या क्षतिग्रस्त पिस्टन या स्क्रॉल शामिल हैं।

इलेक्ट्रिकल विफलताओं में मोटर बर्नआउट, ओपन वाइंडिंग, शॉर्टेड वाइंडिंग या ग्राउंडेड कंप्रेसर, केसिंग में एक इलेक्ट्रिकल फॉल्ट शामिल है। ये रेफ्रिजरेंट समस्याओं के कारण हो सकते हैं या बदतर हो सकते हैं।

कंप्रेसर विफलता के संकेतों में कूलिंग क्षमता में कमी, असामान्य शोर जैसे पीसना, चीख़ना या गुनगुनाना, यूनिट का सर्किट ब्रेकर ट्रिप करना, या बिल्कुल भी कूलिंग न होना शामिल है। कंप्रेसर रिप्लेसमेंट लगभग हमेशा आवश्यक होता है; मरम्मत आमतौर पर लागत प्रभावी या व्यावहारिक नहीं होती है।

कम एयरफ्लो समस्याएं

ब्लॉक किए गए फिल्टर कम एयरफ्लो का एक प्राथमिक कारण हैं। वे धूल, गंदगी, पालतू जानवरों की रूसी और अन्य हवाई कणों को फंसाते हैं। आपको उन्हें कितनी बार साफ या बदलने की आवश्यकता है यह उपयोग, पर्यावरण और फिल्टर प्रकार पर निर्भर करता है। डिस्पोजेबल फाइबरग्लास फिल्टर को हर 1-3 महीने में बदला जाना चाहिए, और धोने योग्य इलेक्ट्रोस्टैटिक फिल्टर को हर 1-3 महीने में साफ किया जाना चाहिए।

गंदी इवेपोरेटर या कंडेंसर कॉइल भी एयरफ्लो को प्रतिबंधित करती हैं। कॉइल फिन्स पर धूल, गंदगी और मलबे का निर्माण हीट ट्रांसफर दक्षता को कम करता है। सफाई में एक नरम ब्रश अटैचमेंट के साथ वैक्यूम करना, जिद्दी गंदगी के लिए एक विशेष कॉइल क्लीनर का उपयोग करना या एक पेशेवर को किराए पर लेना शामिल है।

ब्लोअर मोटर की समस्याएं, जैसे मोटर विफलता, कैपेसिटर विफलता, या एक गंदा ब्लोअर व्हील, सभी एयरफ्लो को कम कर सकते हैं।

बंद या अवरुद्ध वेंट, चाहे जानबूझकर या अनजाने में, एयरफ्लो को प्रतिबंधित करते हैं और सिस्टम को असंतुलित कर सकते हैं, जिससे असमान कूलिंग हो सकती है।

कम एयरफ्लो का महत्वपूर्ण प्रभाव पड़ता है: कूलिंग दक्षता में कमी, ऊर्जा की खपत में वृद्धि, कंपोनेंट का ओवरहीटिंग, संभावित रूप से कंप्रेसर सहित, कम एयरफ्लो और कम रेफ्रिजरेंट तापमान के कारण इवेपोरेटर कॉइल की आइसिंग, और एक जमे हुए इवेपोरेटर कॉइल, आइसिंग का एक चरम मामला, पूरी तरह से एयरफ्लो को अवरुद्ध करता है। शोर की समस्याएं, जैसे प्रतिबंधित क्षेत्रों के माध्यम से मजबूर हवा से एक सीटी की आवाज, भी हो सकती है। रखरखाव की कमी एयरफ्लो समस्याओं में एक प्रमुख योगदान कारक है।

पंखे की समस्याएं (आउटडोर यूनिट)

आउटडोर यूनिट पंखा इनडोर हवा से अवशोषित गर्मी को नष्ट करने में महत्वपूर्ण भूमिका निभाता है। यह कंडेंसर कॉइल में हवा खींचता है, जिससे गर्मी को बाहरी वातावरण में छोड़ा जा सकता है।

ओवरहीटिंग, इलेक्ट्रिकल सर्ज, बेयरिंग विफलता या केवल उम्र के कारण मोटर विफलता हो सकती है। यह पंखे को चलने से रोकता है, जिससे गर्मी का अपव्यय बाधित होता है।

कैपेसिटर की समस्याएं, जो या तो स्टार्ट या रन कैपेसिटर को प्रभावित करती हैं, पंखे की मोटर को शुरू होने या ठीक से चलने से रोक सकती हैं। मोटर विफलता के समान, इससे गर्मी का अपव्यय कम हो जाता है।

ब्लेड क्षति विदेशी वस्तुओं जैसे कि छड़ें, पत्तियां, या ओले, हीट पंप मोड में बर्फ का निर्माण, या भौतिक प्रभाव के कारण हो सकती है। मुड़े हुए या टूटे हुए ब्लेड कंपन, कम एयरफ्लो और सिस्टम ऑपरेटिंग प्रेशर में वृद्धि का कारण बन सकते हैं। इससे कूलिंग क्षमता कम हो जाती है और कंप्रेसर ओवरहीटिंग में योगदान हो सकता है। आउटडोर यूनिट पंखे की विफलता के संकेतों में पंखे का न चलना, कूलिंग क्षमता में कमी, आउटडोर यूनिट से आने वाली असामान्य रूप से गर्म हवा शामिल है - यह गर्म होनी चाहिए, लेकिन अत्यधिक गर्म नहीं, और असामान्य शोर जैसे खड़खड़ाहट, चीख़ना या गुनगुनाना।

समग्र सिस्टम समस्याएं

कंपोनेंट-विशिष्ट समस्याओं से परे, डक्टलेस एसी सिस्टम समग्र सिस्टम समस्याओं का अनुभव कर सकते हैं। मल्टी-ज़ोन सिस्टम में, यूनिटों के बीच संचार विफलताएं संचालन को बाधित कर सकती हैं। ऑपरेशनल समस्याएं, जैसे मोड संघर्ष या हीटिंग और कूलिंग के बीच स्विच करने में समस्याएं, भी हो सकती हैं। समस्या निवारण में अक्सर वायरिंग की जांच करना, सिस्टम को रीसेट करना और सर्विस मैनुअल से परामर्श करना शामिल होता है।

संचार विफलताएं

मल्टी-ज़ोन डक्टलेस एसी सिस्टम संचालन को समन्वयित करने के लिए इनडोर और आउटडोर यूनिटों के बीच, और कई इनडोर यूनिटों के बीच संचार पर निर्भर करते हैं। यह संचार उचित तापमान नियंत्रण और सिस्टम दक्षता के लिए आवश्यक है। आदान-प्रदान किए गए डेटा के प्रकारों में तापमान सेटिंग्स, ऑपरेटिंग मोड, सेंसर रीडिंग और त्रुटि कोड शामिल हैं।

संचार विफलताएं विभिन्न समस्याओं का कारण बन सकती हैं: यूनिट बिल्कुल भी काम नहीं कर सकती हैं, गलत तरीके से काम कर सकती हैं, उदाहरण के लिए, गलत मोड में या गलत तापमान पर, या कमांड का जवाब नहीं दे सकती हैं। नियंत्रण समस्याओं में व्यक्तिगत ज़ोन को नियंत्रित करने में असमर्थता, गलत तापमान सेटिंग्स प्रदर्शित होना और त्रुटि कोड दिखाई देना शामिल हो सकता है।

संचार विफलताओं के लक्षणों में इनडोर या आउटडोर यूनिट पर त्रुटि कोड, इनडोर यूनिट का रिमोट कंट्रोल या थर्मोस्टेट का जवाब न देना, ज़ोन के बीच असंगत तापमान, या एक या अधिक यूनिट का संचालन न करना शामिल है। पावर साइकिलिंग द्वारा सिस्टम को रीसेट करने से कभी-कभी अस्थायी संचार गड़बड़ियों को हल किया जा सकता है। स्पष्ट वायरिंग समस्याओं की जांच करना, जैसे कि ढीले कनेक्शन, संभव हो सकता है, लेकिन वायरिंग समस्याओं के लिए अक्सर पेशेवर मदद की आवश्यकता होती है।

विभिन्न निर्माता अलग-अलग, और अक्सर मालिकाना, संचार प्रोटोकॉल का उपयोग करते हैं। अन्य इलेक्ट्रॉनिक उपकरणों से सिग्नल हस्तक्षेप संचार को बाधित कर सकता है। वायरिंग की समस्याएं, जैसे कि ढीले कनेक्शन या क्षतिग्रस्त तार, आंतरायिक या पूर्ण संचार विफलता का कारण बन सकते हैं। माइक्रो कंट्रोलर डेटा को संसाधित करने और सिस्टम को नियंत्रित करने में महत्वपूर्ण भूमिका निभाता है; इसकी खराबी से संचार समस्याएं भी हो सकती हैं।

ऑपरेशनल समस्याएं

मोड संघर्ष, मुख्य रूप से हीट पंप मॉडल में, तब होते हैं जब सिस्टम इस बारे में भ्रमित हो जाता है कि गर्म करना है या ठंडा करना है। यह अक्सर विभिन्न इनडोर यूनिटों पर विरोधाभासी सेटिंग्स, सेंसर त्रुटियों या मोड के बीच तेजी से स्विच करने के कारण होता है। लक्षणों में यूनिट का कूलिंग मोड में गर्म हवा या हीटिंग मोड में ठंडी हवा फेंकना, यूनिट का हीटिंग और कूलिंग के बीच तेजी से साइकिल चलाना और त्रुटि कोड शामिल हैं।

हीटिंग और कूलिंग मोड के बीच स्विच करने में भी समस्याएं हो सकती हैं। सॉफ्टवेयर गड़बड़ियां या नियंत्रण प्रणाली की खराबी सिस्टम को सही ढंग से मोड स्विच करने से रोक सकती है। इसमें हीट पंप में रिवर्सिंग वाल्व के साथ समस्याएं शामिल हो सकती हैं, जो रेफ्रिजरेंट प्रवाह की दिशा को नियंत्रित करता है, या नियंत्रण तर्क के साथ ही।

सॉफ्टवेयर गड़बड़ियां, या सिस्टम के सॉफ्टवेयर में बग, अनियमित संचालन, मोड संघर्ष या संचार समस्याएं पैदा कर सकते हैं। पावर साइकिलिंग द्वारा एक सिस्टम रीसेट कभी-कभी अस्थायी गड़बड़ियों को हल कर सकता है। फर्मवेयर अपडेट, यदि उपलब्ध और लागू हो, आमतौर पर एक तकनीशियन की आवश्यकता होती है, तो अधिक लगातार समस्याओं के लिए आवश्यक हो सकता है।

नियंत्रण प्रणाली की खराबी बिजली के बढ़ने, ज़्यादा गरम होने, माइक्रो कंट्रोलर, रिले या बिजली आपूर्ति में घटक विफलता या वायरिंग की समस्याओं के कारण हो सकती है.

Rayzeek मोशन सेंसर पोर्टफोलियो से प्रेरित हों।

आपको जो चाहिए वह नहीं मिलता? चिंता मत करो। आपकी समस्याओं को हल करने के हमेशा वैकल्पिक तरीके होते हैं। शायद हमारे पोर्टफोलियो में से एक मदद कर सकता है।

हीटिंग और कूलिंग के बीच स्वचालित परिवर्तन वाले सिस्टम में मोड संघर्ष होने की अधिक संभावना हो सकती है यदि तापमान सेटिंग्स बहुत करीब हैं या यदि तापमान में तेजी से उतार-चढ़ाव होता है.

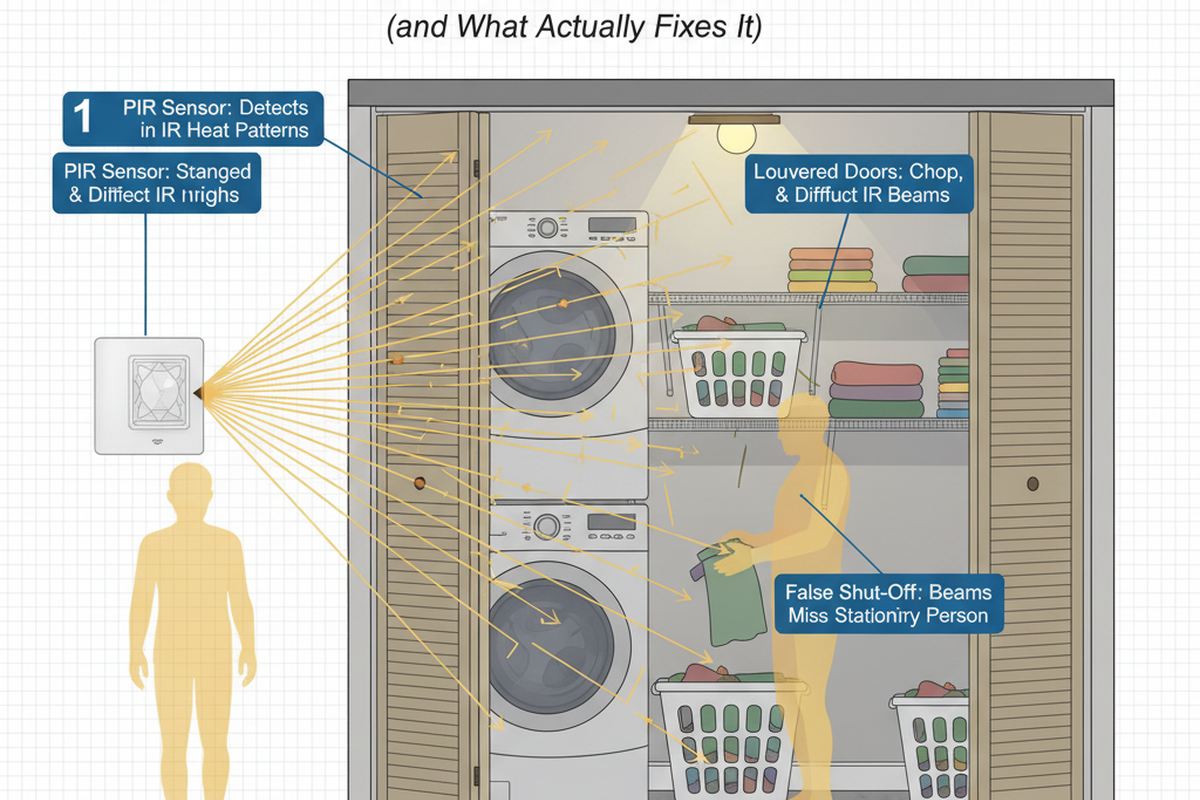

एक आम, फिर भी अक्सर अनदेखी की जाने वाली, परिचालन समस्या कमरे से बाहर निकलते समय एयर कंडीशनर को बंद करना भूल जाना है। यह न केवल ऊर्जा बर्बाद करता है बल्कि पहले बताई गई कुछ समस्याओं में भी योगदान कर सकता है, जैसे कि घटकों पर बढ़ता हुआ घिसाव। इस समस्या का एक सरल समाधान एक स्मार्ट एसी नियंत्रक का उपयोग करना है.

Rayzeek RZ050 एयर कंडीशनर मोशन सेंसर

जब आप निकलें तो अपने एसी को स्वचालित रूप से बंद कर दें, ऊर्जा बचाएं और अनावश्यक घिसाव को रोकें.

- कमरा खाली होने पर स्वचालित रूप से आपका एसी बंद कर देता है।

- आसान DIY इंस्टॉलेशन - किसी वायरिंग की आवश्यकता नहीं है.

- नाइट मोड सोते समय आकस्मिक शट-ऑफ को रोकता है.

अनुचित स्थापना

डक्टलेस एसी सिस्टम के प्रदर्शन, दक्षता और दीर्घायु के लिए उचित इंस्टॉलेशन बिल्कुल महत्वपूर्ण है। खराब तरीके से स्थापित सिस्टम में बाद में समस्याएं होने की अधिक संभावना होती है.

कई सामान्य गलतियाँ समस्याओं का कारण बन सकती हैं। आइए कुछ सबसे लगातार इंस्टॉलेशन त्रुटियों पर नज़र डालें:

- गलत रेफ्रिजरेंट लाइन की लंबाई, या तो बहुत लंबी या बहुत छोटी, जो प्रदर्शन और दक्षता को प्रभावित कर सकती है.

- रेफ्रिजरेंट लाइनों का अनुचित ब्रेजिंग - ब्रेजिंग एक विशेष वेल्डिंग प्रक्रिया है जिसका उपयोग तांबे के पाइपों को जोड़ने के लिए किया जाता है - जिससे रिसाव होता है.

- अपर्याप्त विद्युत वायरिंग, कम आकार के तारों का उपयोग करना या खराब कनेक्शन बनाना, जिससे विद्युत समस्याएं और यहां तक कि आग लगने का खतरा भी हो सकता है.

- गलत ड्रेन लाइन ढलान, जिससे जल निकासी की समस्या होती है। उचित जल निकासी आवश्यक है.

- खराब यूनिट प्लेसमेंट, एयरफ्लो और दक्षता को प्रभावित करता है। इनडोर यूनिट के लिए, इसका मतलब फर्नीचर या पर्दे द्वारा अवरुद्ध होना हो सकता है। आउटडोर यूनिट के लिए, इसका मतलब सीधी धूप में प्लेसमेंट, एक सीमित स्थान या यूनिट के चारों ओर अपर्याप्त निकासी है.

- रेफ्रिजरेंट के साथ सिस्टम को चार्ज करने से पहले रेफ्रिजरेंट लाइनों का अनुचित वैक्यूमिंग। यह हवा और नमी को हटा देता है, जो सिस्टम को नुकसान पहुंचा सकता है.

- निर्माता के इंस्टॉलेशन निर्देशों का पालन नहीं करना.

सही इंस्टॉलेशन सुनिश्चित करने के लिए, एक योग्य और अनुभवी HVAC तकनीशियन को किराए पर लें। सत्यापित करें कि तकनीशियन लाइसेंस प्राप्त और बीमाकृत है। पिछले ग्राहकों से संदर्भ मांगें। सुनिश्चित करें कि तकनीशियन निर्माता के इंस्टॉलेशन निर्देशों का सावधानीपूर्वक पालन करता है। निर्माताओं के पास अक्सर लाइन सेट की लंबाई, वायरिंग आकार और प्रकार, यूनिट प्लेसमेंट और अन्य महत्वपूर्ण इंस्टॉलेशन विवरण के लिए विशिष्ट आवश्यकताएं होती हैं.

अनुचित इंस्टॉलेशन के परिणाम गंभीर हो सकते हैं और इसमें रेफ्रिजरेंट रिसाव, जल निकासी की समस्या, कम दक्षता और शीतलन क्षमता, संचार समस्याएं शामिल हैं यदि वायरिंग गलत तरीके से स्थापित है, समय से पहले घटक विफलता और एक शून्य निर्माता की वारंटी.

खराब रखरखाव

समस्याओं को रोकने, कुशल संचालन सुनिश्चित करने और अपने डक्टलेस एसी यूनिट के जीवनकाल को बढ़ाने के लिए नियमित रखरखाव महत्वपूर्ण है। जिस तरह एक कार को नियमित तेल परिवर्तन की आवश्यकता होती है, उसी तरह आपके डक्टलेस एसी को नियमित रखरखाव की आवश्यकता होती है.

कई रखरखाव कार्य घर के मालिकों द्वारा किए जा सकते हैं। यहाँ कुछ चीजें हैं जो आप स्वयं कर सकते हैं:

- उपयोग और पर्यावरण के आधार पर, हर 1-3 महीने में एयर फिल्टर को साफ करना या बदलना.

- आउटडोर यूनिट को साफ करना, पत्तियों, मलबे और गंदगी को हटाना.

- ब्लॉकेज के लिए ड्रेन लाइन का निरीक्षण करना.

- इनडोर और आउटडोर यूनिट के बाहरी हिस्से को साफ करना.

खराब रखरखाव के परिणाम महत्वपूर्ण हो सकते हैं: कम शीतलन दक्षता, बढ़ी हुई ऊर्जा खपत, कंप्रेसर, पंखे की मोटरों आदि की समय से पहले घटक विफलता, खराब इनडोर वायु गुणवत्ता, रेफ्रिजरेंट रिसाव का बढ़ता जोखिम, जल निकासी की समस्या और सौंदर्य संबंधी समस्याएं, जैसे कि एक गंदी या रंगीन यूनिट, और संभावित मोल्ड विकास.

पेशेवर सर्विसिंग की सिफारिश सालाना की जाती है, या कठोर वातावरण में अधिक बार, जैसे कि तटीय या धूल भरे क्षेत्र। इसमें रेफ्रिजरेंट स्तरों की जाँच करना, विद्युत घटकों का निरीक्षण करना, कॉइल को साफ करना, ड्रेन लाइन की जाँच करना, चलती भागों को चिकनाई देना, ब्लोअर व्हील की जाँच करना और एक समग्र सिस्टम निरीक्षण करना शामिल है। डक्टलेस-विशिष्ट रखरखाव में ब्लोअर व्हील की सफाई शामिल है, जो पारंपरिक केंद्रीय एसी सिस्टम की तुलना में डक्टलेस इकाइयों में अधिक सुलभ है, और रेफ्रिजरेंट रिसाव की जाँच करना - अधिक कनेक्शन हैं, खासकर बहु-क्षेत्रीय प्रणालियों में, जिससे रिसाव की संभावना बढ़ जाती है। रखरखाव की आवश्यक आवृत्ति उपयोग, पर्यावरण, चाहे वह धूल भरा हो, पराग-भारी हो, या तटीय हो, और क्या पालतू जानवर मौजूद हैं, इस पर निर्भर करता है, क्योंकि पालतू जानवरों की रूसी फिल्टर को अधिक तेज़ी से बंद कर सकती है.

भविष्य के रुझान और संभावित समस्याएं

भविष्य के डक्टलेस एसी सिस्टम में अधिक स्मार्ट सुविधाओं को शामिल किए जाने की संभावना है, जैसे कि वाई-फाई कनेक्टिविटी और स्मार्टफोन ऐप्स के माध्यम से रिमोट कंट्रोल। जबकि ये सुविधाएँ सुविधा प्रदान करती हैं, वे नई प्रकार की समस्याओं को भी पेश कर सकती हैं, जैसे कि सॉफ़्टवेयर अपडेट, नेटवर्क कनेक्टिविटी समस्याएँ और डेटा सुरक्षा चिंताएँ। इसका मतलब है कि समस्या निवारण में न केवल सिस्टम के भौतिक घटक शामिल हो सकते हैं, बल्कि सॉफ़्टवेयर और नेटवर्क कनेक्शन भी शामिल हो सकते हैं.